齿轮副的磨损是其在运转过程中最常见的破坏形式之一。因此,在设计过程中考虑齿轮副的摩擦学特性,进行齿轮的摩擦学设计,对于提高延长齿轮副寿命、传动精度及传动效率有重要意义。摩擦学设计的中心是齿轮副的润滑设计,文献[1–2]介绍了直齿圆柱齿轮摩擦学设计模型中的润滑条件,该经验公式反映出了当量曲率半径、卷吸速度、单位长度载荷对齿轮副润滑的影响。其中,量曲率半径、卷吸速度等参数都与齿轮齿面几何特性有一定关系,其求解公式中均涉及到齿面曲率。另一方面,齿轮副的滑动率与齿面磨损紧密相关。所以,曲率、滑动率等都是齿轮副齿面的重要几何特性,并且在一定程度上能够反映齿轮传动的性能。Litvin[3]最早提出了空间啮合理论,对多种形式的齿轮进行了分析,并提出了齿轮齿面曲率关系的通用求解方式,为齿轮几何特性的研究奠定了基础。李大伟[4]、陈兵奎[5]等对格利森制弧齿锥齿轮、共轭曲线齿轮等多种新型齿轮的曲率等几何特性进行了分析。赵亚平[6]提出了一种针对点接触齿轮的滑动率计算方法。上述研究为变双曲圆弧齿线圆柱齿轮副的几何特性研究提供了参考。

变双曲圆弧齿线圆柱齿轮是在格利森制弧齿锥齿轮的基础上发展而来的一种新型齿轮,其与格利森制弧齿锥齿轮一样使用大刀盘进行切削加工,区别在于变双曲圆弧齿线圆柱齿轮的加工齿坯是圆柱。针对该种新型齿轮,宋爱平[7]、侯力等[8–10]提出两种不同的加工方式:平行连杆装置铣削和大刀盘铣削,其中,大刀盘铣削的方式面向制造,可实现度更高。基于该加工方式,Tseng[11]、陈明[12]、赵斐、孙志军等[13–14]对空间啮合原理进行研究,推导出其齿面方程,并以此为基础建立3维模型,为该种齿轮几何特性的研究奠定了基础。作者首次基于变双曲圆弧齿线圆柱齿轮的齿面方程,推导齿面主曲率的计算方法,进行齿轮副相对运动分析,并提出该齿轮副滑动率公式基于滑动率的齿面磨损计算模型。

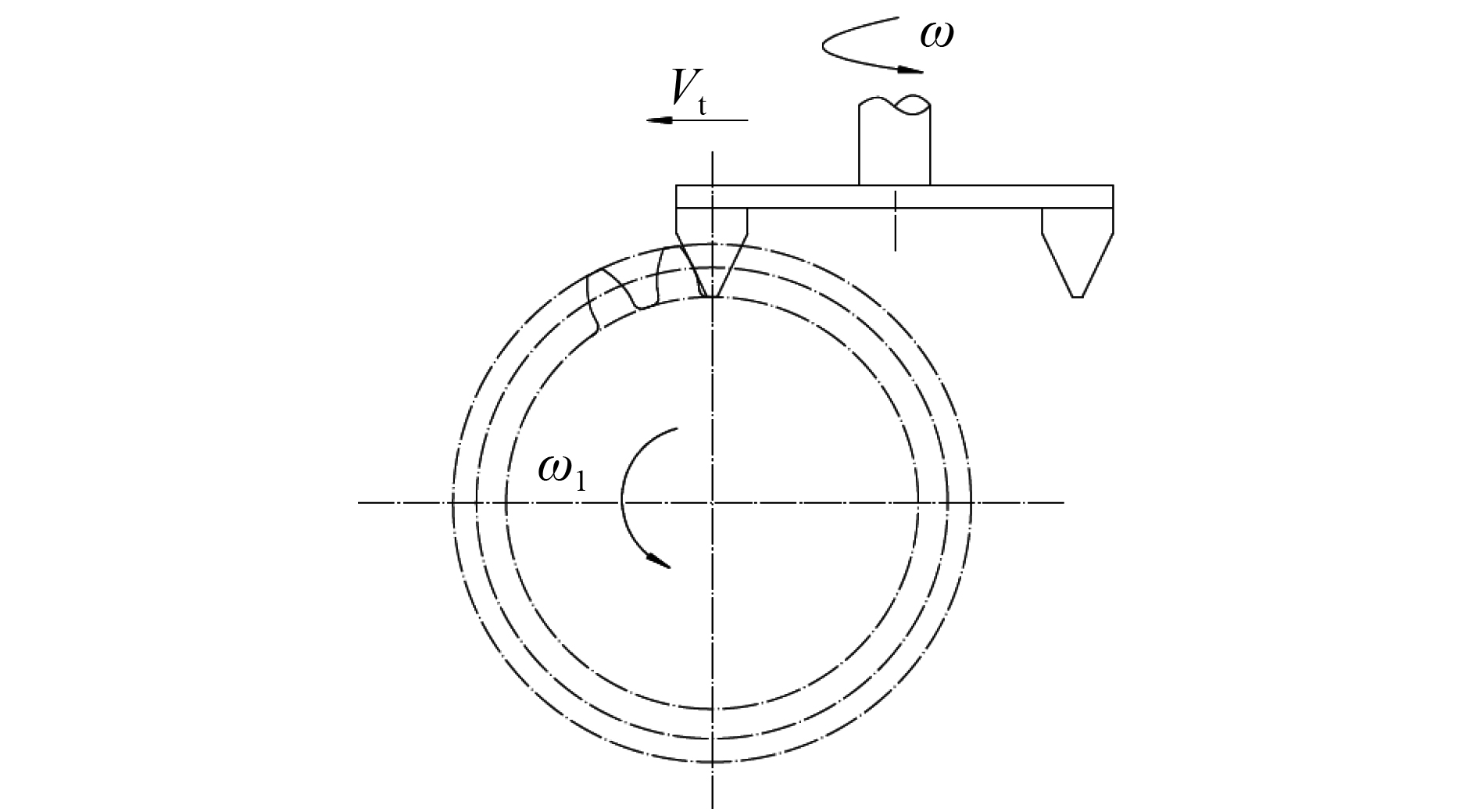

1 变双曲圆弧齿线圆柱齿轮的齿面方程变双曲圆弧齿线圆柱齿轮由刀盘转动切削而成,其成形原理如图1所示。

利用同一圆周上的直刃刀进行切削,外刃在齿坯上切出凸面轮廓,内刃在齿坯上切出凹面轮廓。内外刃在刀盘旋转过程中形成的刀具形状呈圆锥形。利用该方法加工的齿轮中,中截面齿廓为渐开线,由圆锥刀具中截面上的直线包络而成;其他截面齿廓为变双曲线,由圆锥刀具截面上的双曲线包络形成。

利用空间啮合原理,根据文献[13–14]的推导过程,可得到变双曲圆弧齿线圆柱齿轮齿槽凹、凸齿面方程,如式(1)所示。

式(1)中,“

|

| 图1 刀盘切削加工圆弧齿线圆柱齿轮原理 Fig. 1 Principle of cutting VH-CATT by cutter disc |

| $\left\{ \begin{aligned}& x = [ - ( \pm u\sin \; \alpha + R \pm \frac{{\text{π} m}}{4})\cos \;\theta + R + {R_1}\varphi ]\cos\; \varphi -\\& \quad\; ({R_1} + u\cos \;\alpha )\sin\; \varphi, \\& y = [ - ( \pm u\sin\; \alpha + R \pm \frac{{\text{π} m}}{4})\cos\; \theta + R + {R_1}\varphi ]\sin \;\varphi +\\& \quad\; ({R_1} + u\cos\; \alpha )\cos\; \varphi, \\& \textit{z} = - ( \pm u\sin \;\alpha + R \pm \frac{{\text{π} m}}{4})\sin \;\theta, \\& u = \mp \frac{{\sin\; \alpha }}{{\cos \;\theta }}[\cos \;\theta (R \pm \frac{{\text{π} m}}{4}) - (R + {R_1}\varphi )]\end{aligned} \right.$ | (1) |

根据齿面与齿轮分度圆、齿顶圆及齿根圆之间的关系,可以确定齿面在节圆上点所对应的齿面参数

| $\varphi = \pm \left( {\beta - \alpha + \sqrt {{{\left( {\frac{1}{{\cos \;\alpha }}} \right)}^2} - 1} } \right)$ | (2) |

| $\left\{ \begin{align}& \left| \varphi \right|\ge \beta -\alpha +\sqrt{{{\left[ \frac{z-2\left( h_{a}^{*}+{{c}^{*}} \right)}{z\cos \alpha } \right]}^{2}}-1}, \\[8pt]& \left| \varphi \right|\le \beta -\alpha +\sqrt{{{\left[ \frac{z+2h_{a}^{*}}{z\cos \alpha } \right]}^{2}}-1} \\ \end{align} \right.$ | (3) |

式中:

变双曲圆弧齿线圆柱齿轮的相对主曲率半径可以影响到齿轮副的齿面接触强度。从Hertz公式可以看出,相对主曲率与接触疲劳应力具有正相关性,且齿轮滑动率分析及齿轮润滑研究中都涉及到齿轮曲率的计算。

根据文献[3]计算齿面曲率,将变双曲圆弧齿线圆柱齿轮的齿面方程以矢量形式表示如下:

| ${\mathit{\boldsymbol{r}}}(\theta ,\varphi ) = x(\theta ,\varphi ){\mathit{\boldsymbol{i}}} + y(\theta ,\varphi ){\mathit{\boldsymbol{j}}} + \textit{z}(\theta ,\varphi ){\mathit{\boldsymbol{k}}}$ | (4) |

则齿轮齿面单位法线矢量可表示为:

| ${\mathit{\boldsymbol{n}}} = \frac{{{{\mathit{\boldsymbol{r}}}_\theta } \times {{\mathit{\boldsymbol{r}}}_\varphi }}}{{\left| {{{\mathit{\boldsymbol{r}}}_\theta } \times {{\mathit{\boldsymbol{r}}}_\varphi }} \right|}}$ | (5) |

式中:

| ${{\mathit{\boldsymbol{r}}}_\theta } = \frac{{\partial {x}}}{{\partial \theta }}{\mathit{\boldsymbol{i}}} + \frac{{\partial {y}}}{{\partial \theta }}{\mathit{\boldsymbol{j}}} + \frac{{\partial {\textit{z}}}}{{\partial \theta }}{\mathit{\boldsymbol{k}}};$ |

齿面的高斯曲率

| $K = \frac{{LN - {M^2}}}{{EG - {F^2}}}$ | (6) |

| $H = \frac{{LG - 2MF + NE}}{{2(EG - {F^2})}}$ | (7) |

式中,

则变双曲圆弧齿线圆柱齿轮的主曲率计算如下:

| $\left\{ \begin{aligned} & {{K}_{1}}\text{=}H+\sqrt{{{H}^{2}}-K}, \\ &{{K}_{2}}\text{=}H-\sqrt{{{H}^{2}}-K} \\ \end{aligned} \right.$ | (8) |

曲面特征可以通过其法曲率反映,但法曲率与方向有关。因此一般分析过程中,选择主方向上的主曲率为分析目标。式(8)计算得到的主曲率

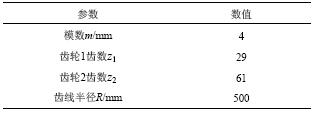

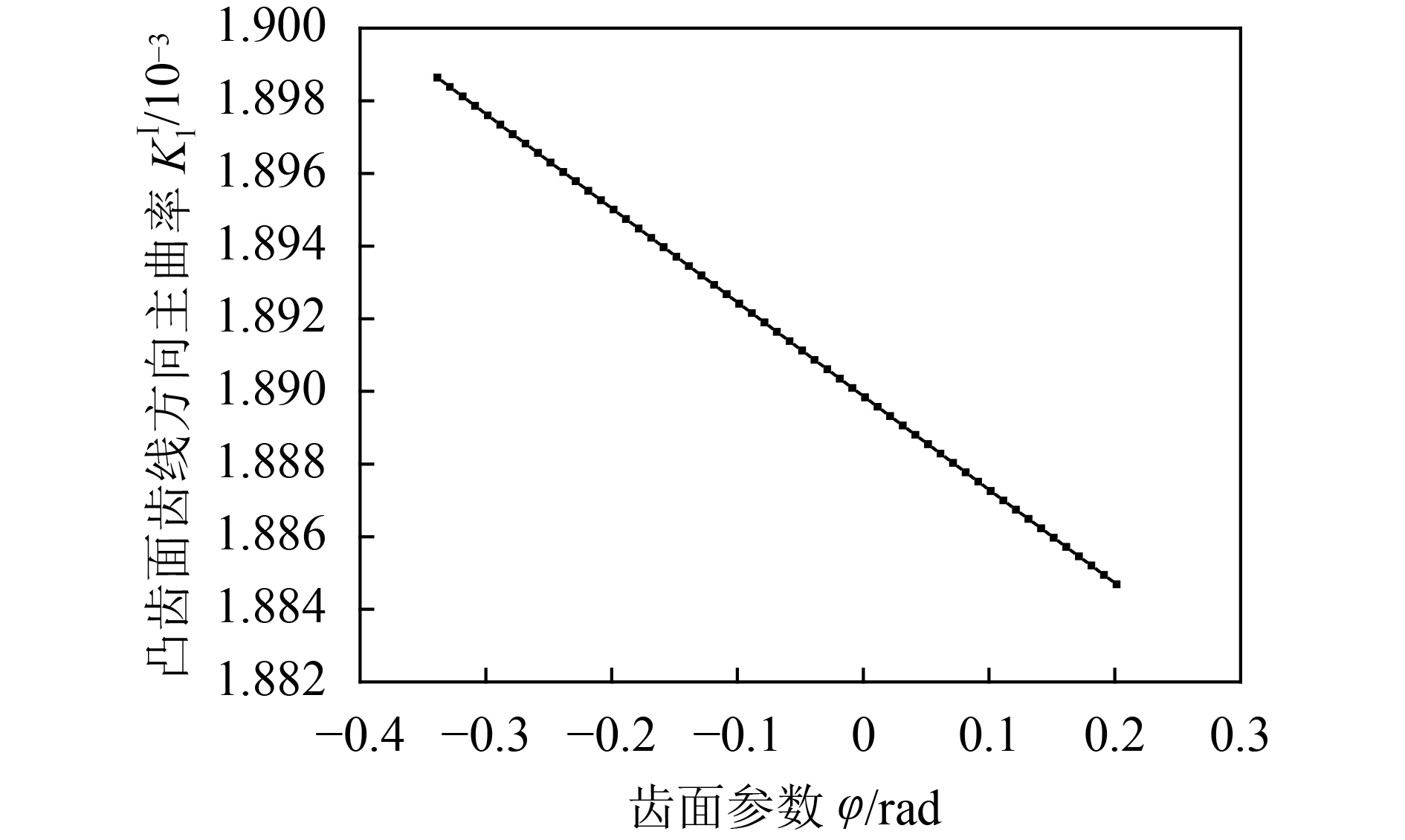

| 表1 变双曲圆弧齿线圆柱齿轮参数 Tab. 1 Parameters of VH-CATT |

|

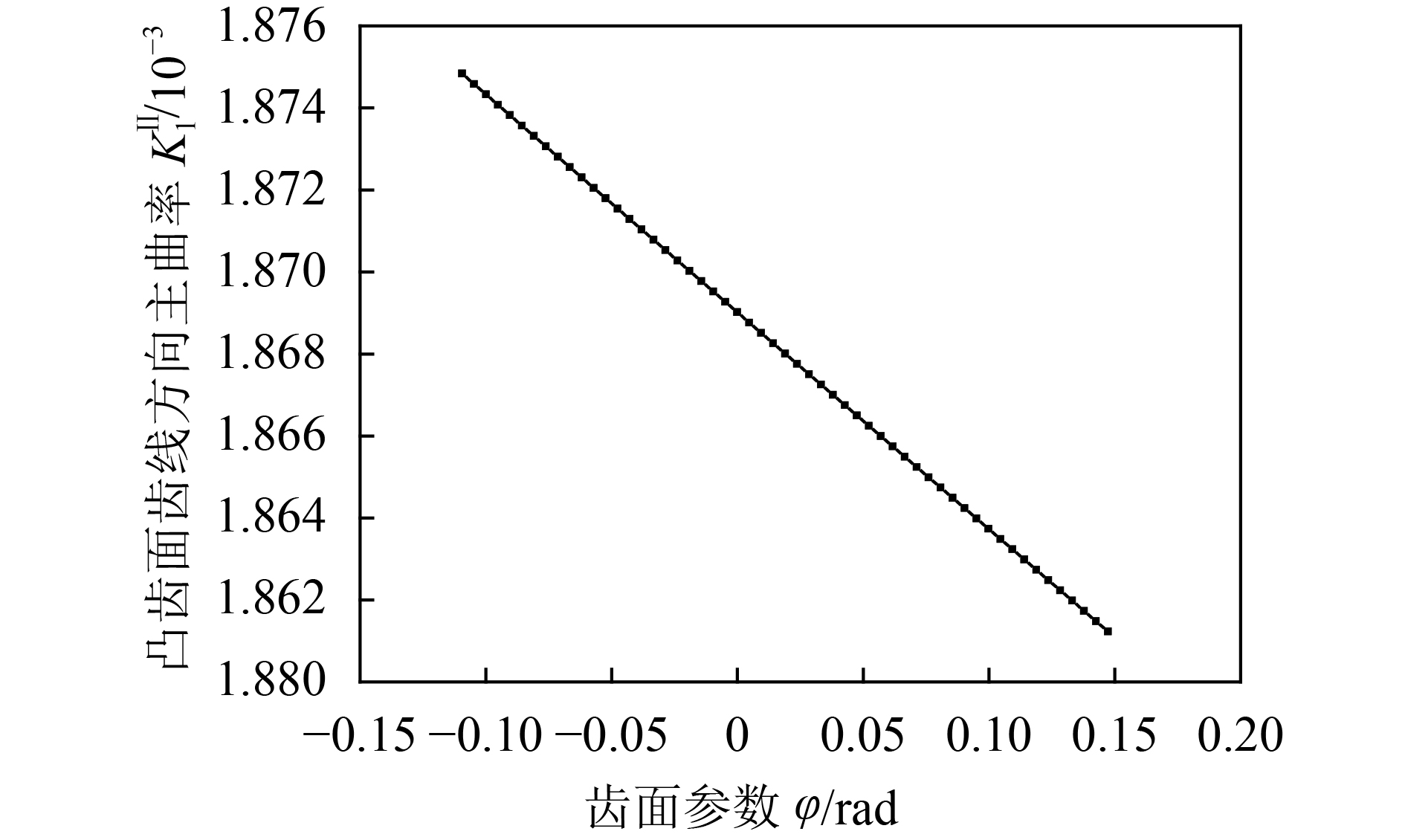

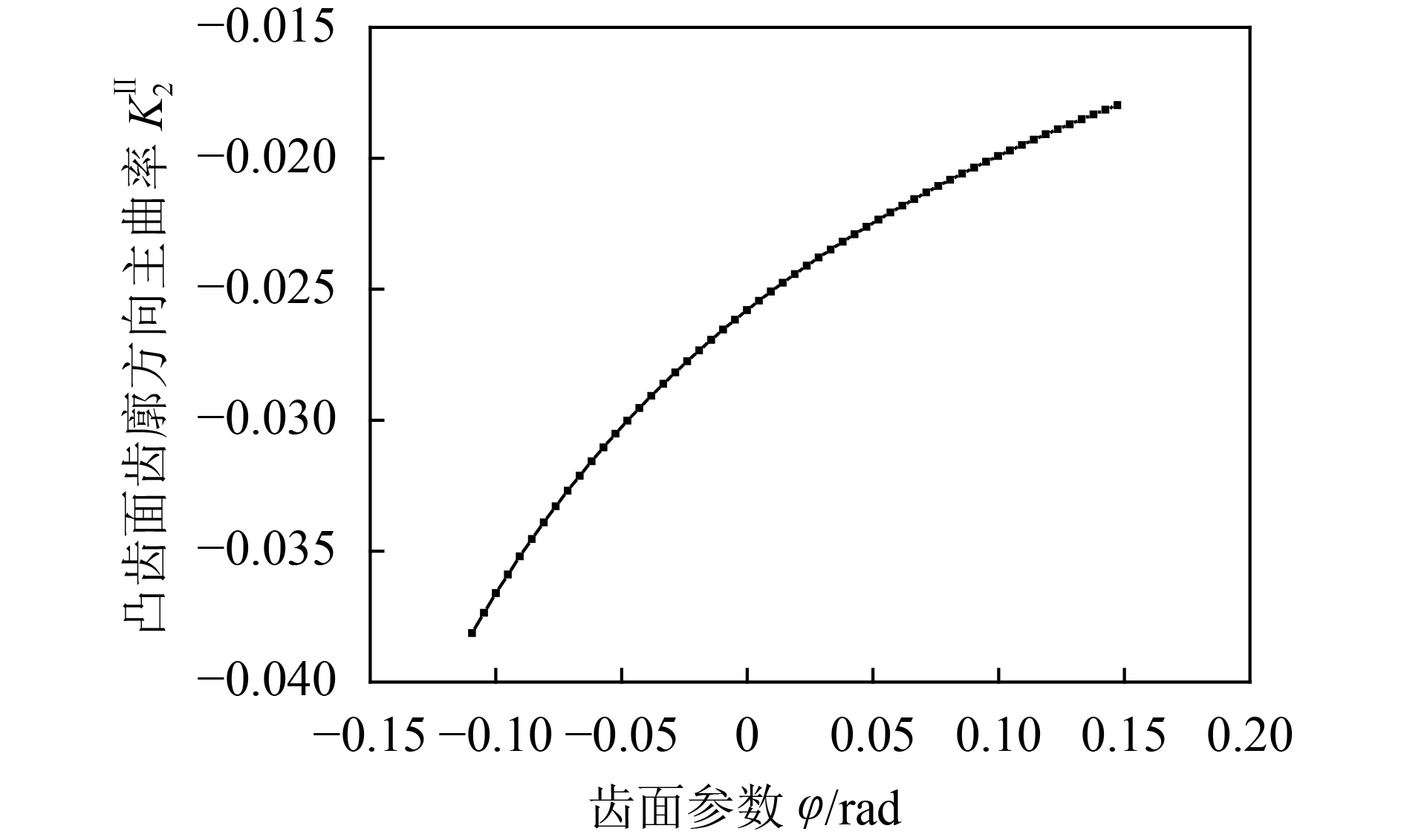

将表1中相关参数代入式(8),可以计算所选定的齿轮副齿线与齿廓方向的主曲率。齿面方程是通过齿面参数

|

| 图2 凸齿面齿线方向主曲率 Fig. 2 Principal curvature on tooth trace of convex surface |

|

| 图3 凸齿面齿廓方向主曲率 Fig. 3 Principal curvature on tooth profile of convex surface |

|

| 图4 凹齿面齿线方向主曲率 Fig. 4 Principal curvature on tooth trace of concave surface |

由图2知,中截面上不同齿廓位置沿齿线方向的主曲率不同,随齿面成形参数

|

| 图5 凹齿面齿廓方向主曲率 Fig. 5 Principal curvature on tooth profile of concave surface |

图4同样反映出由于刀刃具有倾斜角度旋转形成锥面的原因,不同齿廓位置沿齿线方向的主曲率不同。

图5反映凹齿面中截面上渐开线曲率的变化情况,因为凹齿面的缘故法曲率取负值。同时,由于齿轮2与齿轮1转向相反,因此曲率变化趋势与齿轮1变化趋势相反。

3 齿轮副运动分析齿轮副相对运动速度是齿面啮合点位置的相对速度,是计算齿轮副滑动率的必需参数。同时,啮合点相对速度的计算对于分析齿轮的根切及其磨损有重要意义。对齿轮副进行运动分析,计算啮合点和相对速度,是为齿轮副滑动率的计算奠定基础。

将齿轮1与齿轮2的角速度、啮合点位置的坐标、速度等统一以矢量形式表示。啮合点

| $\left\{\begin{aligned}{{\mathit{\boldsymbol{r}}}^{\text{Ⅰ}}} = {x_1}{\mathit{\boldsymbol{i}}} + {y_1}{\mathit{\boldsymbol{j}}} + {\textit{z}_1}{\mathit{\boldsymbol{k}}},\\{{\mathit{\boldsymbol{r}}}^{\text{Ⅱ}}} = {x_2}{\mathit{\boldsymbol{i}}} + {y_2}{\mathit{\boldsymbol{j}}} + {\textit{z}_2}{\mathit{\boldsymbol{k}}}\end{aligned}\right.$ | (9) |

角速度用

| $\left\{\begin{aligned}{{\mathit{\boldsymbol{\omega }}}^{\text{Ⅰ}}} = {\omega _{1x}}{\mathit{\boldsymbol{i}}} + {\omega _{1y}}{\mathit{\boldsymbol{j}}} + {\omega _{1\textit{z}}}{\mathit{\boldsymbol{k}}},\\{{\mathit{\boldsymbol{\omega }}}^{\text{Ⅱ}}} = {\omega _{2x}}{\mathit{\boldsymbol{i}}} + {\omega _{2y}}{\mathit{\boldsymbol{j}}} + {\omega _{2\textit{z}}}{\mathit{\boldsymbol{k}}}\end{aligned}\right.$ | (10) |

则两齿面

| ${{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}}\!\!\!\!{\text{Ⅱ}}}} = {{\mathit{\boldsymbol{v}}}^{\text{Ⅰ}}} - {{\mathit{\boldsymbol{v}}}^{\text{Ⅱ}}} = v_x^{{\text{Ⅰ}}\!\!\!\!{\text{Ⅱ}}}{\mathit{\boldsymbol{i}}} + v_y^{{\text{Ⅰ}}\!\!\!\!{\text{Ⅱ}}}{\mathit{\boldsymbol{j}}} + v_{\textit{z}}^{{\text{Ⅰ}}\!\!\!\!{\text{Ⅱ}}}{\mathit{\boldsymbol{k}}}$ |

式中,

| ${\sigma _1} = \frac{{\left| {{{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}} \!\!\!\!{\text{Ⅰ}}}},{{\mathit{\boldsymbol{\omega }}}^{{\text{Ⅰ}}\!\!\!\!{\text{Ⅱ}}}},{\mathit{\boldsymbol{n}}}} \right| + K_v^I{{({{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}}\!\!\!\!{\text{Ⅱ}}}})}^2}}}{{{\mathit{\boldsymbol{n}}} \cdot {\mathit{\boldsymbol{q}}}}}$ | (11) |

| ${{\mathit{\boldsymbol{v}}}^{\text{Ⅱ}}} = {{\mathit{\boldsymbol{\omega }}}^{\text{Ⅱ}}} \times {{\mathit{\boldsymbol{r}}}^{\text{Ⅱ}}} = \left| {\begin{array}{*{20}{c}}{\mathit{\boldsymbol{i}}} & {\mathit{\boldsymbol{j}}} & {\mathit{\boldsymbol{k}}}\\{{\omega _{2x}}} & {{\omega _{2y}}} & {{\omega _{2\textit{z}}}}\\{{x_2}} & {{y_2}} & {{\textit{z}_2}}\end{array}} \right|$ | (12) |

根据变双曲圆弧齿线圆柱齿轮传动的实际情况,齿轮1的角速度可以用矢量表示为

则

| ${{\mathit{\boldsymbol{v}}}^{\text{Ⅰ}}} ={{\mathit{\boldsymbol{\omega }}}^{\text{Ⅰ}}} \times {{\mathit{\boldsymbol{r}}}^{\text{Ⅰ}}} = - {\omega _1}(y + {R_1}){\mathit{\boldsymbol{i}}} + {\omega _1}x{\mathit{\boldsymbol{j}}}$ | (13) |

| ${{\mathit{\boldsymbol{v}}}^{\text{Ⅱ}}} = {{\mathit{\boldsymbol{\omega }}}^{\text{Ⅱ}}} \times {{\mathit{\boldsymbol{r}}}^{\text{Ⅱ}}} = {\omega _2}(y - {R_2}){\mathit{\boldsymbol{i}}} - {\omega _2}x{\mathit{\boldsymbol{j}}}$ | (14) |

则齿轮1与齿轮2在M点的相对运动速度为:

| $\begin{array}{c}{{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}}\!\!\!\! {\text{Ⅱ}}}} = {{\mathit{\boldsymbol{v}}}^{\text{Ⅰ}}} - {{\mathit{\boldsymbol{v}}}^{\text{Ⅱ}}} = [ - ({\omega _1} + {\omega _2})y + {R_2}{\omega _2} - {R_1}{\omega _1}]{\mathit{\boldsymbol{i}}}+\\ ({\omega _1} + {\omega _2})x{\mathit{\boldsymbol{j}}}\end{array}$ | (15) |

在齿轮的啮合过程中,两齿面啮合点处的运动速度的大小和方向都不相同,因此齿廓上会发生相对滑动。啮合过程中,齿廓发生的相对滑动是造成齿面胶合、磨粒磨损、塑性流动等齿面损伤的主要原因。因此探讨齿轮副齿廓方向上的相对滑动,对于分析齿轮在运转过程中的失效有重要意义,同时可以为齿轮的摩擦学设计提供参考。

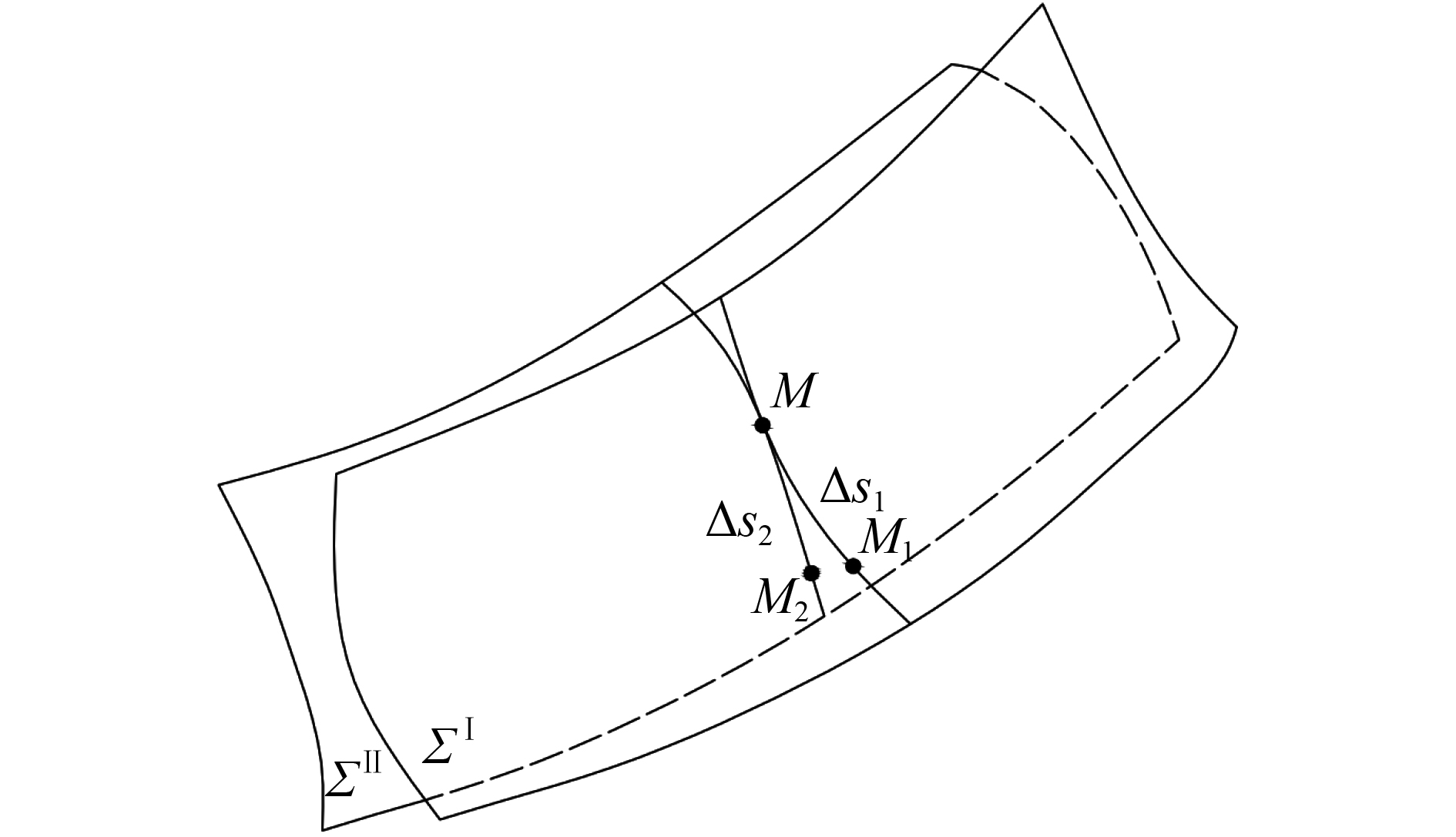

|

| 图6 滑动率分析示意图 Fig. 6 Sketch map of slide rate analysis |

如图6所示,一对齿面

分别用

| ${\sigma _1} = \mathop {\lim }\limits_{\Delta s \to 0} \frac{{\Delta {s_1} - \Delta {s_2}}}{{\Delta {s_1}}} = \frac{{{\rm d}{s_1} - {\rm d}{s_2}}}{{{\rm d}{s_1}}}$ | (16) |

| ${\sigma _2} = \mathop {\lim }\limits_{\Delta s \to 0} \frac{{\Delta {s_2} - \Delta {s_1}}}{{\Delta {s_2}}} = \frac{{{\rm d}{s_2} - {\rm d}{s_1}}}{{{\rm d}{s_2}}} = \frac{{{\sigma _1}}}{{{\sigma _1} - 1}}$ | (17) |

变双曲圆弧齿线圆柱齿轮副在啮合过程中,凹、凸的接触发生在中截面,两齿面在除分度圆位置外都会发生相对滑动。根据文献[15],滑动率的计算可以通过式(18)、(19)实现:

| ${\sigma _1} = \frac{{\left| {{{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}},{{\mathit{\boldsymbol{\omega }}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}},{\mathit{\boldsymbol{n}}}} \right| + K_v^{\text{Ⅰ}}{{({{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}})}^2}}}{{{\mathit{\boldsymbol{n}}} \cdot {\mathit{\boldsymbol{q}}}}}$ | (18) |

| ${\sigma _2} = \frac{{\left| {{{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}},{{\mathit{\boldsymbol{\omega }}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}},{\mathit{\boldsymbol{n}}}} \right| + K_v^{\text{Ⅰ}}{{({{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}})}^2}}}{{{\mathit{\boldsymbol{n}}} \cdot {\mathit{\boldsymbol{q}}} + \left| {{{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}},{{\mathit{\boldsymbol{\omega }}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}},{\mathit{\boldsymbol{n}}}} \right| + K_v^{\text{Ⅰ}}{{({{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}})}^2}}}$ | (19) |

式中:

| $K_v^{\text{Ⅰ}} = K_1^{\text{Ⅰ}}\cos \;{\varphi _v} + K_2^{\text{Ⅰ}}\sin \;{\varphi _v}$ | (20) |

式中,

针对变双曲圆弧齿线圆柱齿轮副,进行滑动率计算公式的推导。变双曲圆弧齿线圆柱齿轮传动为轴线不移动的等速比传动,为简化计算,令

| ${\mathit{\boldsymbol{n}}} \cdot {\mathit{\boldsymbol{q}}} = - {i_{21}}({n_x}a\cos\; \varPsi - {n_y}\sin \;\varPsi + {n_{\textit{z}}}\sin\; \varPsi )$ | (21) |

式中,

| $\begin{aligned} &\left| {{{\mathit{\boldsymbol{v}}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}},{{\mathit{\boldsymbol{\omega }}}^{{\text{Ⅰ}}\!\!\!{\text{Ⅱ}}}}\!,\;{\mathit{\boldsymbol{n}}}} \right| \!=\!{n_x}[x(1 + i_{21}^2 - 2{i_{21}}\cos \varPsi ) \!+\! a{i_{21}}({i_{21}} \!\!-\!\! \cos \varPsi )]+\\& \qquad {n_y}[y{(1 \!-\! {i_{21}}\cos \varPsi )^2}\! + \textit{z}{i_{21}}\sin \varPsi (1 \!-\! {i_{21}}\cos \varPsi )]+\\ & \qquad {n_{\textit{z}}}[\textit{z}i_{21}^2{\sin ^2}\varPsi + y(1 - {i_{21}}\cos \varPsi ){i_{21}}\sin \varPsi ]\end{aligned}$ | (22) |

将相关参数代入,可以得到变双曲圆弧齿线圆柱齿轮副滑动率计算公式如式(23)、(24)所示:

| ${\sigma _1} = \frac{{{n_x}[x - {i_{21}}(x + a)](1 - {i_{21}}) - {n_y}(1 - {i_{21}})({i_{21}} - y) + K_v^{\text{Ⅰ}}\{ {{({i_{21}}y + y)}^2} + [x + {i_{21}}{{(x + a)}^2}]\} }}{{{i_{21}}{n_x}a}}$ | (23) |

| ${\sigma _2} = \frac{{{n_x}[x - {i_{21}}(x + a)](1 - {i_{21}}) - {n_y}(1 - {i_{21}})({i_{21}} - y) + K_v^{\text{Ⅰ}}\{ {{({i_{21}}y + y)}^2} + [x + {i_{21}}{{(x + a)}^2}]\} }}{{{i_{21}}{n_x}a + {n_x}[x - {i_{21}}(x + a)](1 - {i_{21}}) - {n_y}(1 - {i_{21}})({i_{21}} - y) + K_v^{\text{Ⅰ}}\{ {{({i_{21}}y + y)}^2} + [x + {i_{21}}{{(x + a)}^2}]\} }}$ | (24) |

从式(23)、(24)中可以看到,滑动率与齿面啮合点

首先可以确认在两齿轮中截面的节圆位置存在一对啮合点,根据式(2)可以确定对应的齿面参数

| ${{A}_{1x}} = \left[ {\begin{array}{*{20}{c}}{\cos\; {\beta _1}} & {\sin\; {\beta _1}} & 0 & 0\\{ - \sin \;{\beta _1}} & {\cos \;{\beta _1}} & 0 & 0\\0 & 0 & 1 & 0\\0 & 0 & 0 & 1\end{array}} \right]$ | (25) |

| ${{A}_{2x}} = \left[ {\begin{array}{*{20}{c}}{\cos\; {\beta _2}} & {\sin \;{\beta _2}} & 0 & 0\\{ - \sin \;{\beta _2}} & {\cos \;{\beta _2}} & 0 & 0\\0 & 0 & 1 & 0\\0 & 0 & 0 & 1\end{array}} \right]$ | (26) |

令

综合上述结果,根据式(10)可以确定参数

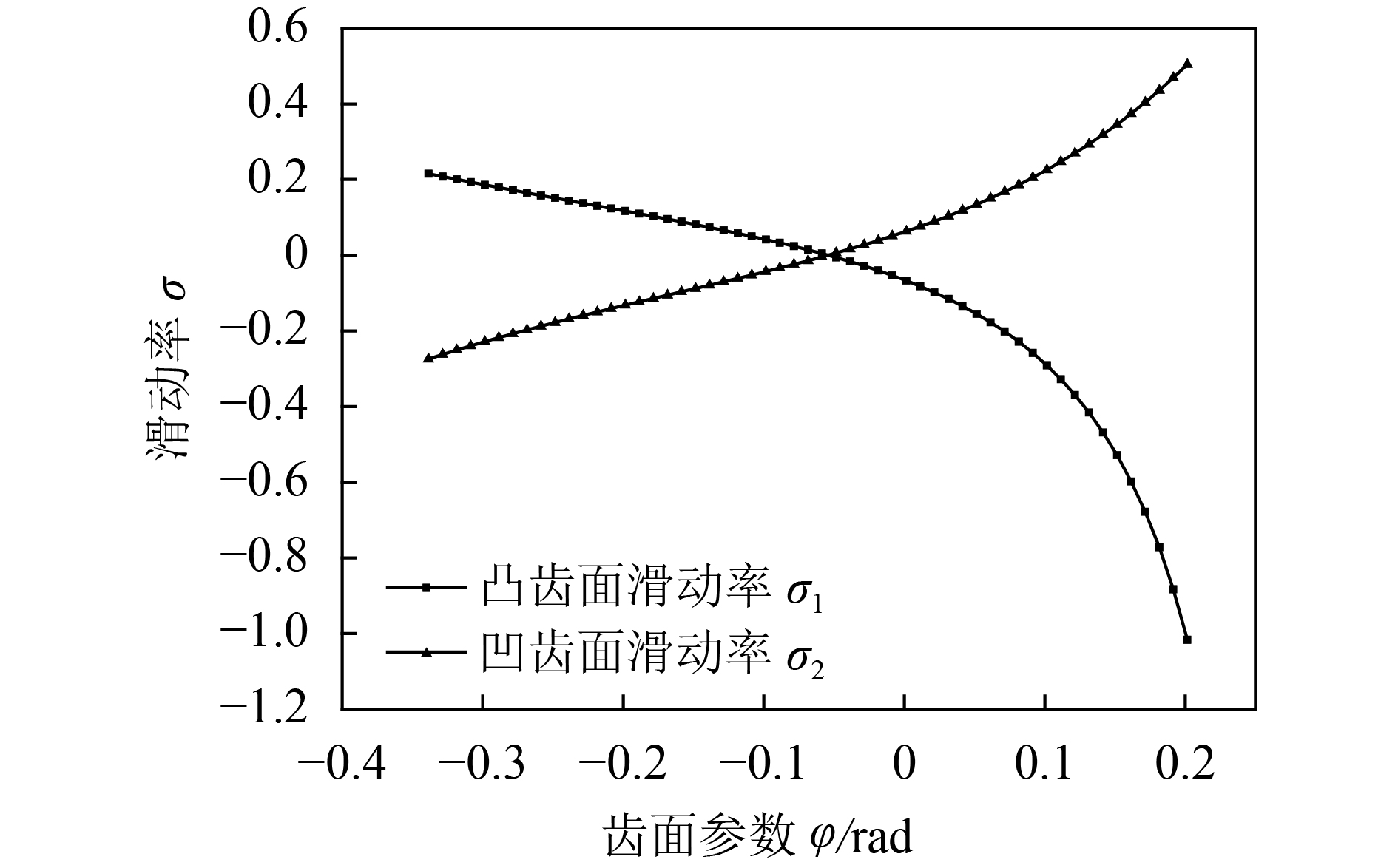

根据前文推导得到的变双曲圆弧齿线圆柱齿轮副滑动率的计算方法,依照表1中所列出的参数,可以计算出该齿轮副在啮合过程中滑动率的变化情况。

依据齿面方程和表1中给出的参数,以齿轮1凸齿面和齿轮2凹齿面的啮合过程作为研究对象,确定不同啮合时刻的齿面参数

| $\begin{array}{l} - 1.016\;3 < {\sigma _1} < 0.216\;9,\\ - 0.276\;9 < {\sigma _2} < 0.504\;0\end{array}$ | (27) |

根据上述计算可以得到,滑动率在啮合过程中的变化情况,将齿轮2滑动率

|

| 图7 变双曲圆弧齿线圆柱齿轮滑动率曲线 Fig. 7 Sliding ratio of VH-CATT |

对图7中的曲线进行分析,可以看出:变双曲圆弧齿线圆柱齿轮滑动率的绝对值在

齿面磨损、胶合等是齿轮主要的失效形式,会对齿轮的抗冲击能力造成很大影响。上述失效很大程度上都是由啮合过程中齿面的相对滑动引起的。因此,滑动率应当成为齿轮优化设计过程中的重要优化对象,同时,滑动率是对齿轮副进行润滑等分析的重要基础。针对变双曲圆弧齿线圆柱齿轮,设计参数有模数、齿数比、齿线半径等。就上述参数对变双曲圆弧齿线圆柱齿轮副滑动率的影响进行分析。

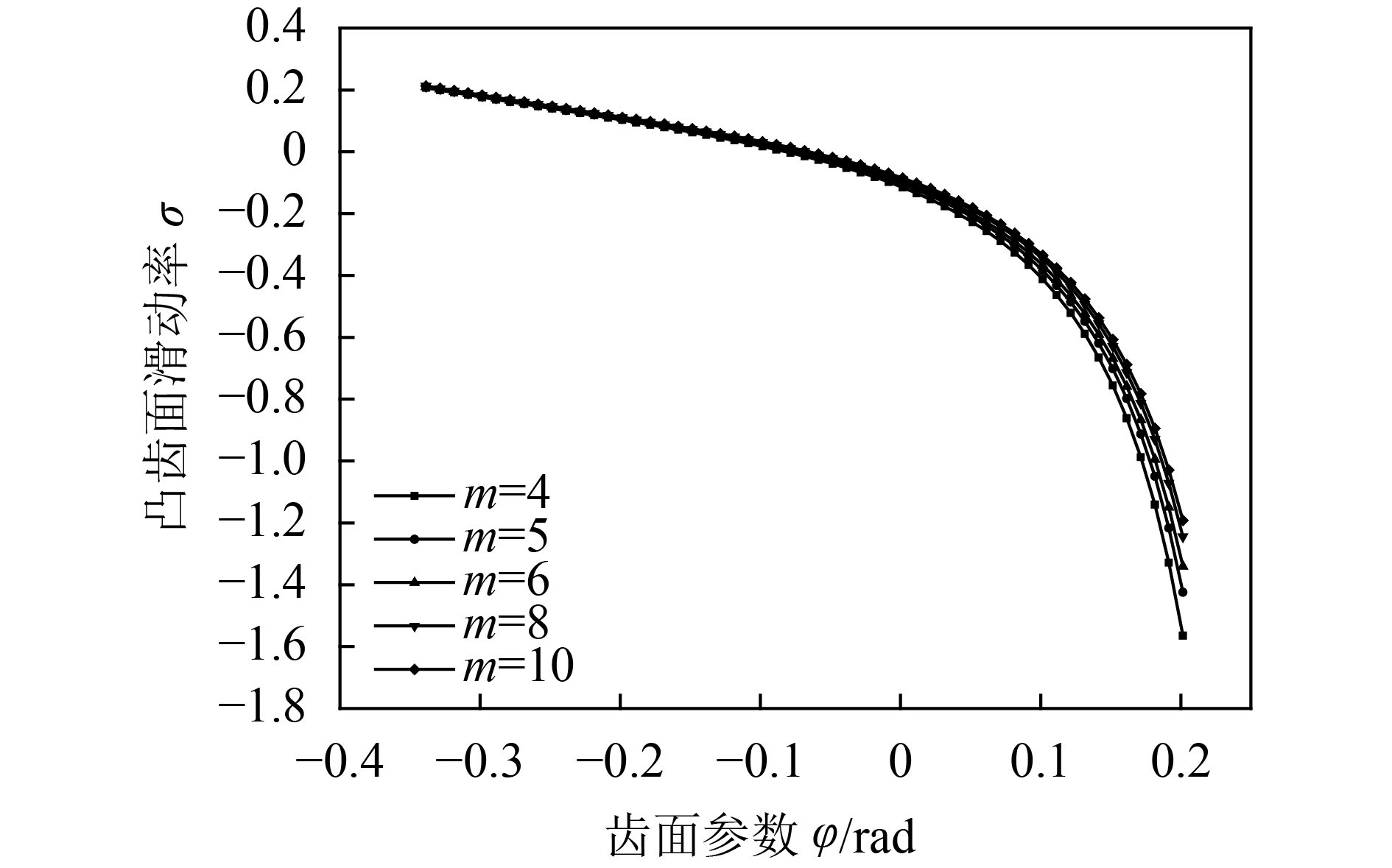

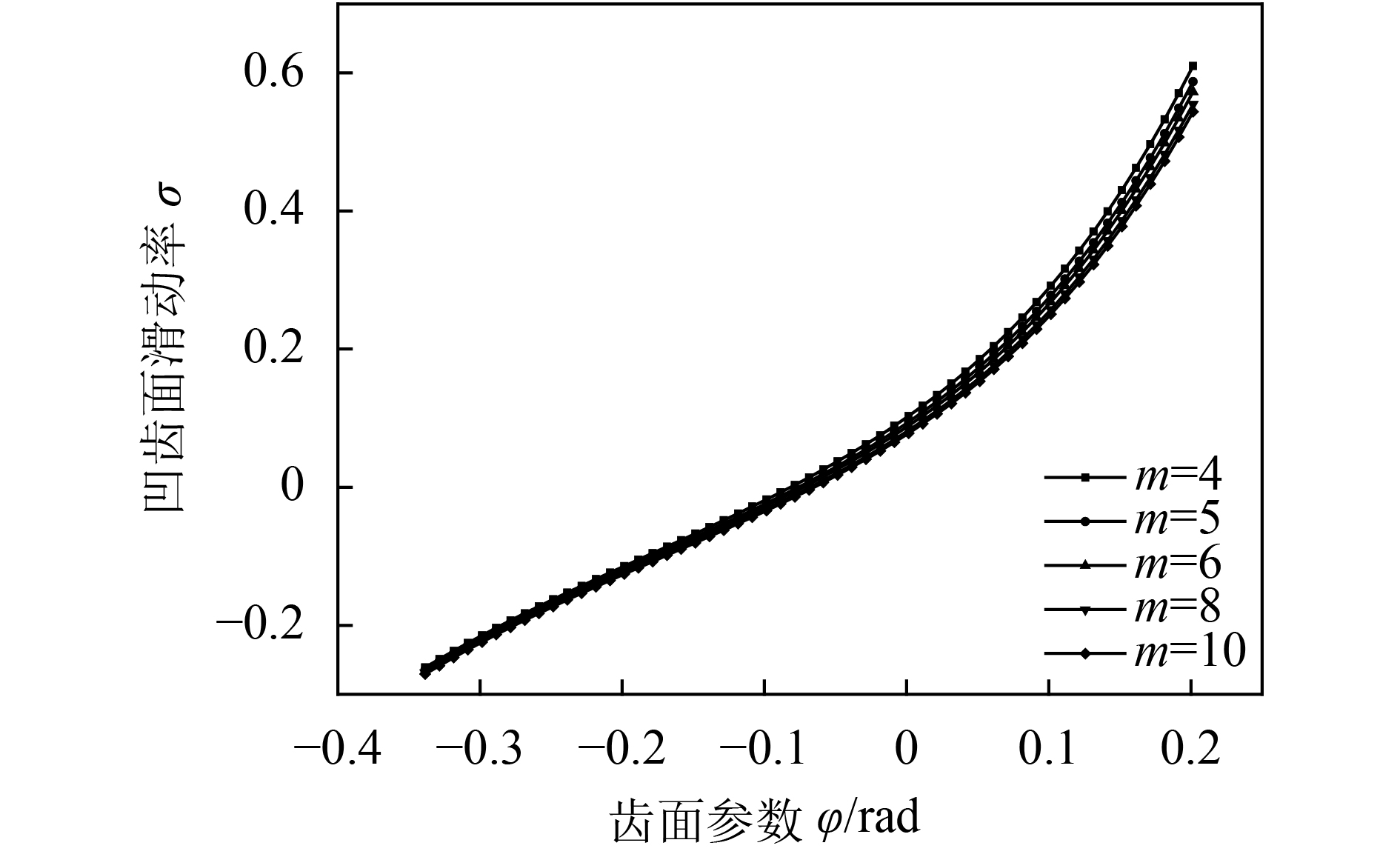

4.3.1 模数对滑动率的影响滑动率的计算公式中并没有直接反映出模数的影响,但模数对齿面的曲率会产生影响,因而间接影响到滑动率。模数是齿轮设计过程中要确定的重要参数,因此分析模数对滑动率的影响可以为齿轮优化参数的确定提供重要依据。对于变双曲圆弧齿线圆柱齿轮,其中截面齿廓为渐开线,因此以齿面参数

|

| 图8 凸齿面滑动率曲线 Fig. 8 Slide ratio of convex tooth surface |

就滑动率的绝对值进行分析,从图8、9中可以看出:对凸齿面来说,在分度圆以下的啮合位置,模数越大,滑动率的值越小;分度圆以上的啮合位置模数越大,滑动率的值越大。对凹齿面来说,在分度圆以下的啮合位置,模数越大,滑动率的值越大;分度圆以上的啮合位置模数越大,滑动率的值越小。对滑动率在整个啮合过程中的变化范围来说,模数越大,滑动率的变化范围越小,即在齿轮的运行过程中,大模数的齿轮发生的磨损更均匀。

|

| 图9 凹齿面滑动率曲线 Fig. 9 Slide ratio of concave tooth surface |

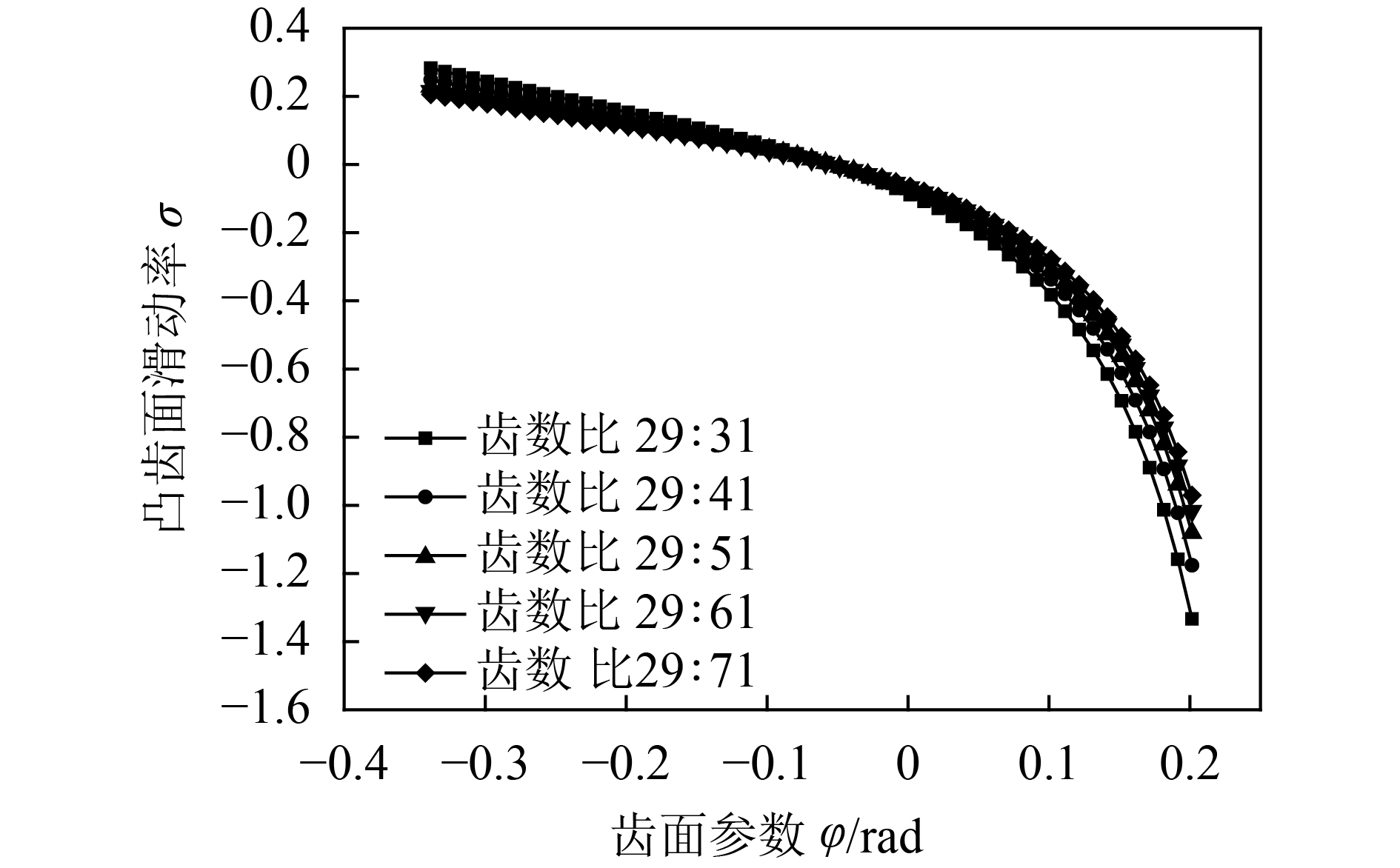

4.3.2 齿数比对滑动率的影响

从滑动率的计算式(23)、(24)可以直观地看出,齿数比(传动比)

|

| 图10 凸齿面滑动率曲线 Fig. 10 Slide ratio of convex tooth surface |

从图10、11可以看出:滑动率的绝对值随齿数比变化而发生变化。齿数2的齿数比增大时,齿轮副的滑动率随之减小。齿数比的变化对齿面参数

|

| 图11 凹齿面滑动率曲线 Fig. 11 Slide ratio of concave tooth surface |

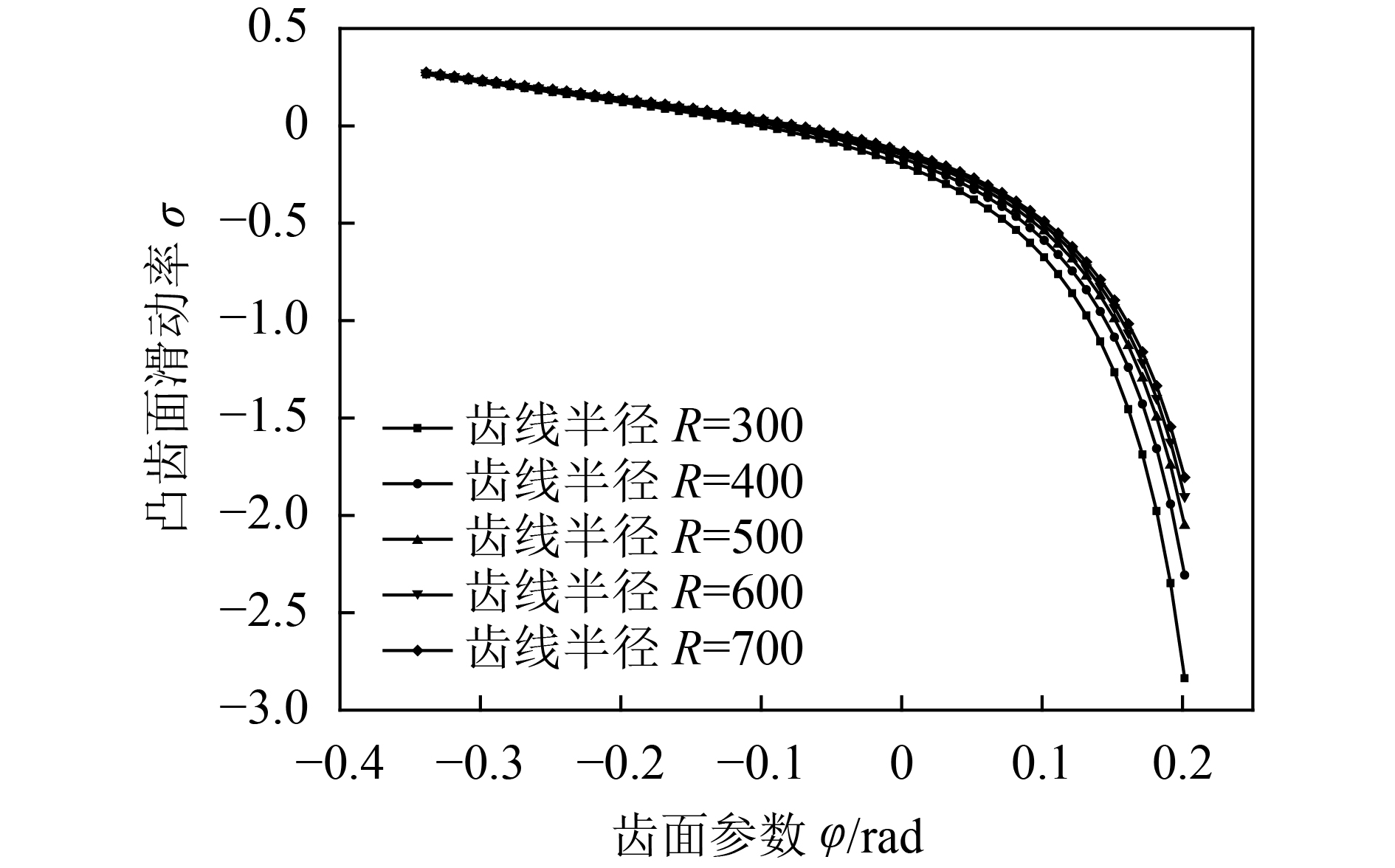

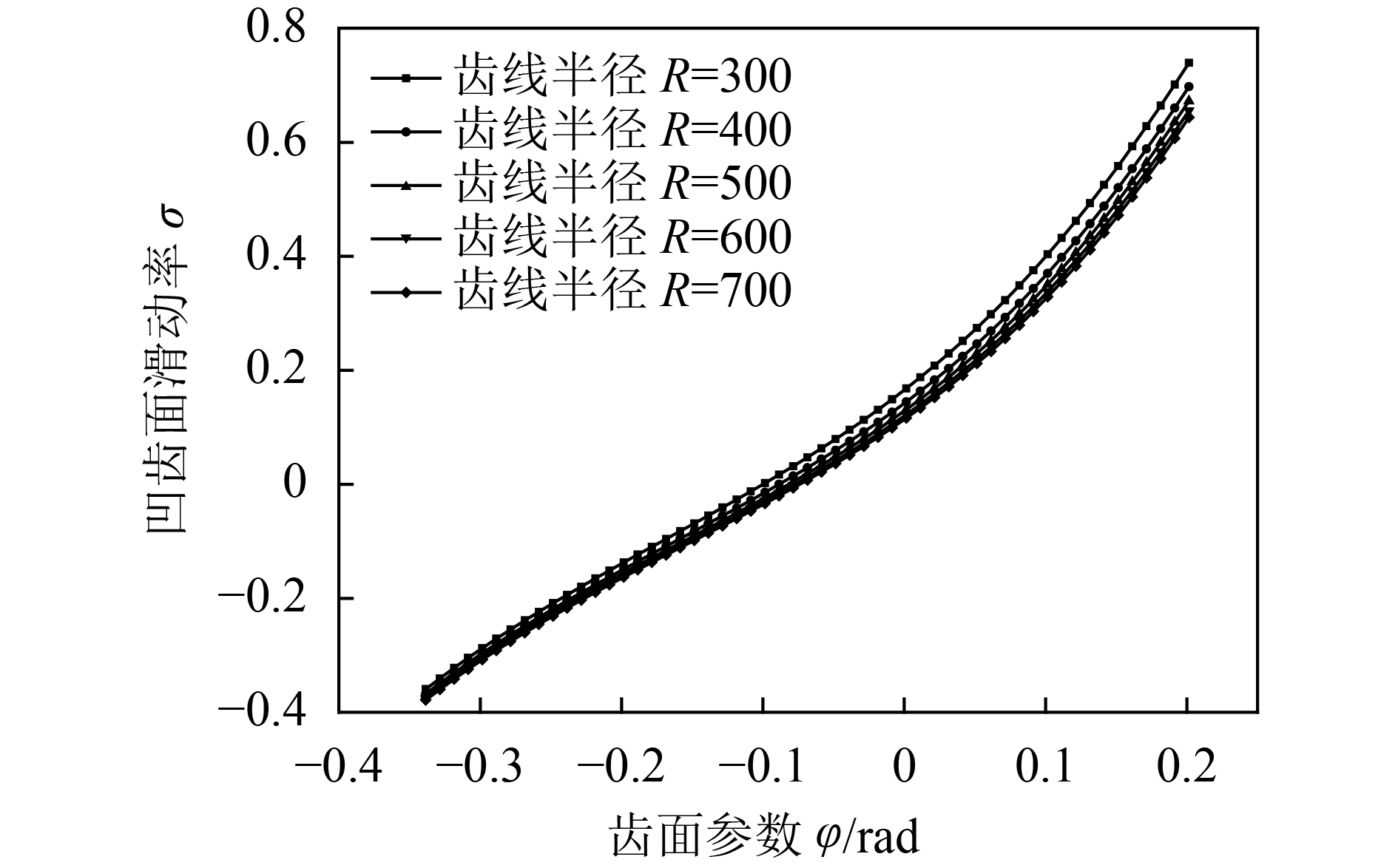

4.3.3 刀盘半径对滑动率的影响

刀盘半径对中截面处的主曲率并未产生影响,因此取

|

| 图12 凸齿面滑动率曲线 Fig. 12 Slide ratio of convex tooth surface |

|

| 图13 凹齿面滑动率曲线 Fig. 13 Slide ratio of concave tooth surface |

由图12、13可知:就滑动率的绝对值进行分析,对凸齿面来说,在分度圆以下的啮合位置,齿线半径越大,滑动率的值越小;分度圆以上的啮合位置齿线半径越大,滑动率的值越大。对凹齿面来说,在分度圆以下的啮合位置,齿线半径越大,滑动率的值越大;分度圆以上的啮合位置齿线半径越大,滑动率的值越小。对滑动率在整个啮合过程中的变化范围来说,齿线半径越大,滑动率的变化范围越小,即在齿轮的运行过程中,大齿线半径的齿轮发生的磨损更均匀。

4.4 滑动率与变双曲圆弧齿线圆柱齿轮副磨损关系的计算对变双曲圆弧齿线圆柱齿轮副来说,考察滑动率与磨损之间的定量关系,一方面可以在其润滑条件校核中提供重要依据,另一方面可以基于此进行齿轮副的优化设计,使参数匹配更加合理化。

对于变双曲圆弧齿线圆柱齿轮副,其磨损过程的发生与其他齿轮类似,主要是由于出现在齿面表面的最大压应力与齿面下一定深度的最大切应力在齿轮运转过程中交替作用,使其表面和亚表面出现裂纹并不断扩展[16]。在齿轮副两齿面的接触滑动过程中,出现在最大切应力位置的裂纹形核移动到齿面表面。该磨损过程与剥层磨损机制相类似[17–19]。变双曲圆弧齿线圆柱齿轮副的接触滑动中,滑动率越大,发生的相对滑动更为剧烈。造成的结果是一方面产生更大的切应力,另一方面加速裂纹形核的移动;这两方面结果将加剧齿轮副的磨损。基于上述分析,以磨损率为基础,可以建立变双曲圆弧齿线圆柱齿轮副的疲劳磨损计算模型。

每次啮合过程中,对应接触位置的相对滑动距离为

| $S = 2d\sigma $ | (28) |

式中,

变双曲圆弧齿线圆柱齿轮主曲率方向为齿线方向与齿廓方向,其亦为接触椭圆的长轴与短轴方向。同时,该齿轮副啮合过程中的齿面相对运动速度方向即滑动方向也在齿廓方向,因此,即为齿轮副的短半轴长。由文献[3]可知,

| $d = {\left| {\frac{\delta }{B}} \right|^{\frac{1}{2}}}$ | (29) |

式中:

| $B = \frac{1}{4}({k_1} - {k_2} + \left| {{g_1} - {g_2}} \right|)$ | (30) |

式中,

因此,整个运转周期内的摩擦距离可由式(31)求得:

| $L = Snt$ | (31) |

式中,

则磨损层厚度可由式(32)求出[16]:

| $h = {I_{\rm h}}Snt{W_{\rm M}}{W_{\rm L}}{W_{\rm P}}$ | (32) |

式中,

1)根据推导得到的变双曲圆弧齿线圆柱齿轮齿面方程,基于微分几何可以求出齿面任意一点的法曲率;以该齿轮副接触迹线即中截面上点为例,计算其两方向的主曲率以及诱导法曲率,同时为齿轮润滑性能分析做准备工作。

2)根据该齿轮接触点即中截面上点的曲率计算,以及相应位置的相对运动速度,基于微分几何及齿轮啮合原理,可以计算得到各啮合点的滑动率,并依此判断不同位置下发生磨损、起槽和隆脊的剧烈程度。

3)根据滑动率的计算方法,利用数值计算的方式,计算啮合点滑动率在不同设计参数(模数、齿数比、刀盘半径)下沿齿廓的变化情况,参考传统齿轮磨损机制,推导变双曲圆弧齿线圆柱齿轮磨损计算公式,建立该齿轮副滑动率与齿面磨损间的数学联系,可为该齿轮副磨损计算提供参考与依据。

| [1] |

杨沛然.流体润滑数值分析[M].国防工业出版社,1998:48–59.

|

| [2] |

薛景文.摩擦学及润滑技术[M].兵器工业出版社,1992:142–162.

|

| [3] |

Litvin F L.齿轮几何学与应用理论[M].国楷等,译.上海:上海科技出版社,2008.

|

| [4] |

Li Dawei. Research on curvature of tooth blank of grason spiral bevel gear[J]. Journal Mechanical transmission, 2009, 33(6): 1-4. [李大伟. 格利森制弧齿锥齿轮的齿面曲率特性研究[J]. 机械传动, 2009, 33(6): 1-4.] |

| [5] |

Chen Bingkui. Analysis on geometric and contact characteristics of tubular meshing tooth surfaces for conjugate-curve gears[J]. Journal of Xi’an Jiaotong University, 2015, 49(3): 85-94. [陈兵奎. 共轭曲线齿轮啮合管齿面的几何及接触特性分析[J]. 西安交通大学学报, 2015, 49(3): 85-94. DOI:10.7652/xjtuxb201503015] |

| [6] |

Zhao Yaping. Calculation method of sliding ratio for spot contact tooth surfaces and application to crossed helical involute gears[J]. China Mechanical Engineering, 2009, 7(1): 40-43. [赵亚平. 点接触齿面滑动率计算方法及其对交错轴渐开线斜齿轮传动的应用[J]. 中国机械工程, 2009, 7(1): 40-43.] |

| [7] |

Song Aiping, Wu Weiwei, Gao Shang. The ideal geometry parameters of arch cylindrical gear and its process method[J]. Journal of Shanghai Jiao–tong University, 2010, 44(12): 1735-1740. [宋爱平, 吴伟伟, 高尚. 弧齿圆柱齿轮理想几何参数及其加工方法[J]. 上海交通大学学报, 2010, 44(12): 1735-1740.] |

| [8] |

Wang Shaojiang, Hou Li, Dong Lu. Modeling and strength analysis of cylindrical gears with curvilinear shape teeth for manufacture[J]. Journal of Sichuan University(Engineering Science Edition), 2012, 44(2): 210-215. [王少江, 侯力, 董璐. 面向制造的弧齿圆柱齿轮建模及强度分析[J]. 四川大学学报(工程科学版), 2012, 44(2): 210-215.] |

| [9] |

Xiao Huajun, Hou Li, Dong Lu. Mathematical modeling of rotary cutter arc tooth line of cylindrical gear shaped by origin face of rotary cutter[J]. Journal of Sichuan University(Engineering Science Edition), 2013, 45(3): 171-175. [肖华军, 侯力, 董璐. 旋转刀盘母面成形的弧齿圆柱齿轮数学建模[J]. 四川大学学报(工程科学版), 2013, 45(3): 171-175.] |

| [10] |

Chang Qinlin, Hou Li, Sun Zhijun. Process analysis of two kinds of processing method cylindrical gear with curvilinear shape tooth[J]. Journal of Mechanical Transmission, 2014, 38(6): 96-100. [常青林, 侯力, 孙志军. 弧齿圆柱齿轮两种加工方法的工艺分析[J]. 机械传动, 2014, 38(6): 96-100.] |

| [11] |

Tseng R T, Tsay C B. Mathematical model and surface deviation of cylindrical gears with curvilinear shaped teeth cut by a hob cutter[J]. ASME Journal of Mechanical Design, 2005, 45: 982-987. |

| [12] |

Di Yutao, Hong Xiaohui, Chen Ming. Generation principle of actuate tooth trace cylindrical gear[J]. Journal of Harbin Bearing, 2006, 27(3): 58-61. [狄玉涛, 洪晓晖, 陈明. 弧齿线圆柱齿轮齿面形成原理[J]. 哈尔滨轴承, 2006, 27(3): 58-61.] |

| [13] |

Zhao Fei, Hou Li, Duan Yang. Research on the forming theory analysis and digital model of circular arc gear shaped by rotary cutter[J]. Journal of Sichuan University (Engineering Science Edition), 2016, 48(6): 119-125. [赵斐, 侯力, 段阳. 旋转刀盘圆弧齿轮成形理论分析及数字化建模研究[J]. 四川大学学报(工程科学版), 2016, 48(6): 119-125.] |

| [14] |

Sun Zhijun.Research on the fundamental theory of circular arc tooth trace cylindrical gear [D].Chengdu:Sichuan University,2016. [孙志军.圆弧齿线圆柱齿轮传动基本理论研究[D].成都:四川大学,2016.]

|

| [15] |

吴序堂.齿轮啮合原理[M].北京:机械工业出版社,1982.

|

| [16] |

Wang Shuren. Calculation model of fatigue wear-off in gear engagement[J]. Journal of Northeastern University (Natural Science), 2008, 29(8): 1164-1167. [王淑仁. 齿轮啮合摩擦疲劳磨损的计算模型[J]. 东北大学学报(自然科学版), 2008, 29(8): 1164-1167.] |

| [17] |

Akinci I, Yilma D, Canakci M. Failure of a rotary tiller spur gear[J]. Engineering Failure Analysis, 2005, 12(4): 400-404. |

| [18] |

Ohue Y, Matsumoto K. Sliding-rolling contact fatigue and wear of maraging steel roller with ion-nitriding and fine particle shot-peening[J]. Wear, 2007, 263: 782-789. DOI:10.1016/j.wear.2007.01.055 |

| [19] |

Ding H, Kahraman A. Interactions between nonlinear spur gear dynamics and surface wear[J]. Journal of Sound and Vibration, 2007, 307: 662-679. DOI:10.1016/j.jsv.2007.06.030 |

2018, Vol. 50

2018, Vol. 50