Study on the Performance of Blast-mitigation Polyurea and Fracture Mechanism of the Coated Reinforced Concrete Slabs Under Contact Explosion

-

摘要: 本文借助动态热机械实验,研究Qtech T26抗爆型聚脲(简称为T26聚脲)的动态热机械性能;采用10 kg 三硝基甲苯(trinitrotoluene,TNT)接触爆炸试验,研究T26聚脲防护钢筋混凝土板在接触爆炸作用下的防护性能;基于Williams−Landel−Ferry方程拟合T26聚脲的损耗模量、储能模量和损耗因子主曲线,并采用扫描电子显微镜对涂层防护钢筋混凝土板迎爆面和背爆面涂层的典型区域进行微观断口形貌分析,探讨其断裂机制。结果表明:T26聚脲受频率影响明显,在热机械性能层面印证了T26聚脲的应变率敏感性;在外界荷载作用频率大于等于1000 Hz时,T26聚脲的损耗因子保持在0.24以上,吸能效率高;喷涂10 mm T26聚脲涂层的钢筋混凝土板在10 kg TNT接触爆炸破坏下,背爆面涂层完整,无任何破片飞出;迎爆面T26聚脲与混凝土未脱离,T26聚脲与混凝土界面之间在表面处理之后附着力较好,在爆炸产生的拉伸波作用下,涂层与混凝土间仍有良好的附着性。T26聚脲在爆炸荷载作用下的断裂机制表现为高温力学性能失效机制、高温与冲击荷载耦合断裂机制、高速荷载脆性断裂机制和拉伸断裂机制;背爆面最大变形区域为纵向变形区域外侧的圆环区,背爆面中心区域在防护过程中承受高应变率荷载,出现少量脆性破坏。T26聚脲实现了接触爆炸零破片的防护效果,这一效果对实际工程中结构爆炸防破片具有极高的应用价值。Abstract: To study the properties of Qtech T26 blast-mitigation polyurea (T26 polyurea) and the protective properties and fracture mechanism of T26 polyurea-protected reinforced concrete slabs under contact blast action, dynamic thermomechanical analysis and 10 kg trinitrotoluene (TNT) contact blast tests were carried out. The polymer master curve was fitted based on the Williams, Landel, Ferry equation and a scanning electron microscope was used to analyze the microscopic fracture morphology of typical areas on the blast face and back face of the coated reinforced concrete slab. The results showed that T26 polyurea is significantly influenced by frequency, confirming the strain rate sensitivity of T26 polyurea in terms of its thermomechanical properties. The loss factor of T26 polyurea remains above 0.24 when the external load frequency is greater than or equal to 1000 Hz, resulting in high energy absorption efficiency. The reinforced concrete slab with a 10 mm T26 polyurea coating was damaged by 10 kg TNT contact blast with the back blast surface coating intact and no fragments flying out. T26 polyurea on the blast face was not detached from the concrete, and the adhesion between T26 polyurea and concrete interface was quite good after surface treatment, which means that there was still favorable adhesion between the coating and concrete under the tensile wave generated by the explosion.The fracture mechanism of T26 polyurea under blast loading is characterized by high temperature mechanical property failure mechanism, coupled high temperature and impact loading fracture mechanism, high speed loading brittle fracture mechanism and tensile fracture mechanism. The area of maximum deformation of the backblast surface is the circular area on the outside of the longitudinal deformation area, the central area of the backblast surface is subjected to high strain rate loads during protection and a small amount of brittle damage occurs. T26 polyurea has achieved contact explosion with zero fragmentation protection, showing a great value for structural blast fragmentation protection in practical engineering.

-

爆炸冲击荷载作用在钢筋混凝土结构时,将不可避免地对建筑结构、周围人员和财产造成重大损失,已引起国内外的广泛关注[1-2],涂层防护是当前解决该结构安全隐患的有效措施之一。聚脲涂层因其强度高、韧性高,且具有成本低、施工便捷等特点,在抗爆防护等军用防护领域具有得天独厚的优势[2-3]。

1996年美国空军实验室(air force research laboratory,AFRL)首次从21种弹性体材料中优选出聚脲作为抗冲击性能最佳的涂层防护材料[4-5],之后聚脲在爆炸与冲击防护领域的研究迅速开展。Mott等[6]采用高速热成像技术对变形过程中聚脲的瞬时温度变化进行监测,发现聚脲在爆炸防护过程中表现出的特殊的黏弹性是由于高玻璃化转变温度和较大的内摩擦导致的。这种黏弹性使聚脲在能量耗散的过程中伴随着温度的上升,这反过来影响了聚脲的力学性能[6-7]。Fallon等[8]通过模拟和冲击试验对有无涂层防护混凝土试样的抗冲击性能进行研究,其中气枪弹丸的冲击速度设定在45~150 m·s–1之间,该研究发现聚脲涂层明显减少了混凝土的冲击破坏,并且发现涂层有分散冲击破坏的作用。Sonoda等[9]研究发现:聚脲防护涂层对钢筋混凝土结构低应变率和中应变率下的首次冲击加载的防护作用较小;然而,在反复冲击下,聚脲对提高钢筋混凝土结构的抗冲击性是十分显著的,极大抑制了结构开裂和刚度损失。Song等[10]使用研磨玻璃纤维作为增强纤维,将其与预聚物混合,并与固化剂一起喷涂在混凝土梁的表面,以形成玻璃纤维增强聚脲涂层(glass-fiber-reinforced polyurea,GFRPU);该研究发现,GFRPU加固涂层可以防止混凝土的瞬时剥落和脱落,并在结构破坏后仍维持了一定的抗剪能力。

国内学者也开展了一系列的研究工作。1995年,黄微波团队对喷涂聚脲弹性体技术进行了前期探索,并于1999年将喷涂聚脲技术成功投入商业应用[2,11]。Cui等[12]通过高速拉伸和穿刺试验发现聚脲的应变率敏感性,认为聚脲的应变率敏感性是由于聚脲分子结构中极性链段的紧密排列造成的,这一特点促进了氢键的形成和材料结晶的增加。Sun等[13]认为聚脲变形过程也伴随着氢键的断裂和重组,分子间的氢键状态在动态硬化和强化中发挥着关键作用。在金属结构防护方面:李鹏等[14]对聚脲罐体结构抗冲击防护进行研究,发现聚脲涂层对运输储罐具有良好的耐冲击防护效果,聚脲防护试样比无涂层试样最大变形位移减少了18.3 mm。宋彬等[15]通过数值模拟和爆炸试验发现,聚脲作为防爆罐夹层材料,可以提高结构的可靠性,且冲击波在聚脲夹层中的衰减幅度大于橡胶夹层。张鹏等[16]通过破片侵彻试验发现,聚脲能够有效提高结构的抗破片侵彻性能,且迎弹面防护效果最优。在土木工程结构防护方面:王军国等[17-18]发现喷涂聚脲可以将砌体墙的极限抗爆性提高4.5~11.0倍。赵启明等[19]结合钢板与聚脲的特点,采用聚脲钢板复合层对钢筋混凝土板进行加固,发现在等加固层厚度条件下,聚脲钢板复合层的抗爆减振效果优于纯聚脲加固层。Lyu等[20]通过试验及仿真计算发现,聚脲防护的钢筋混凝土板在爆炸荷载作用下能够保持良好的完整性和稳定性,认为这一效果是迎爆面涂层和背爆面涂层协同实现的。

但是,目前国内抗爆防护聚脲大多直接采用商业化防水、防腐聚脲,甚至是聚氨酯、聚氨酯脲等材料,材料的硬段软段比例、力学强度等很难满足实际抗爆防护的要求,在爆炸荷载作用过程中多发生放射性开裂、脆性断裂等现象,抗爆性能不理想。

为此,本文在传统聚脲研究基础上,通过分子结构设计,研发Qtech T26抗爆型聚脲(以下简称T26聚脲)。本文探讨T26聚脲涂层破坏规律与机制,采用热分析法研究T26聚脲的动态热机械性能;基于Williams−Landel−Ferry方程(以下简称WLF方程),拟合计算该材料在高频段的损耗模量、储能模量和损耗因子;采用接触爆炸试验,研究T26聚脲防护钢筋混凝土板的破坏模式和破坏特征,分析断裂机制。

1. 材 料

1.1 Qtech T26抗爆型聚脲

1.1.1 配制原理

T26聚脲为青岛理工大学功能材料研究所根据抗爆防护领域对聚脲防护性能的要求自主设计研发[20],其配制原理是针对荷载特性及时温等效原理(time-temperature superposition,TTS原理),合理设计分子结构,优化聚脲硬段、软段等配比,协同模量、能量损耗、塑性、韧性和弛豫等特性,抑制爆炸荷载作用产生的大变形,降低破片率,实现零破片目标;在变形过程中充分消耗爆炸能量,并在冲击荷载与高温耦合作用下表现出较高的力学稳定性,从而达到爆炸防护目的。

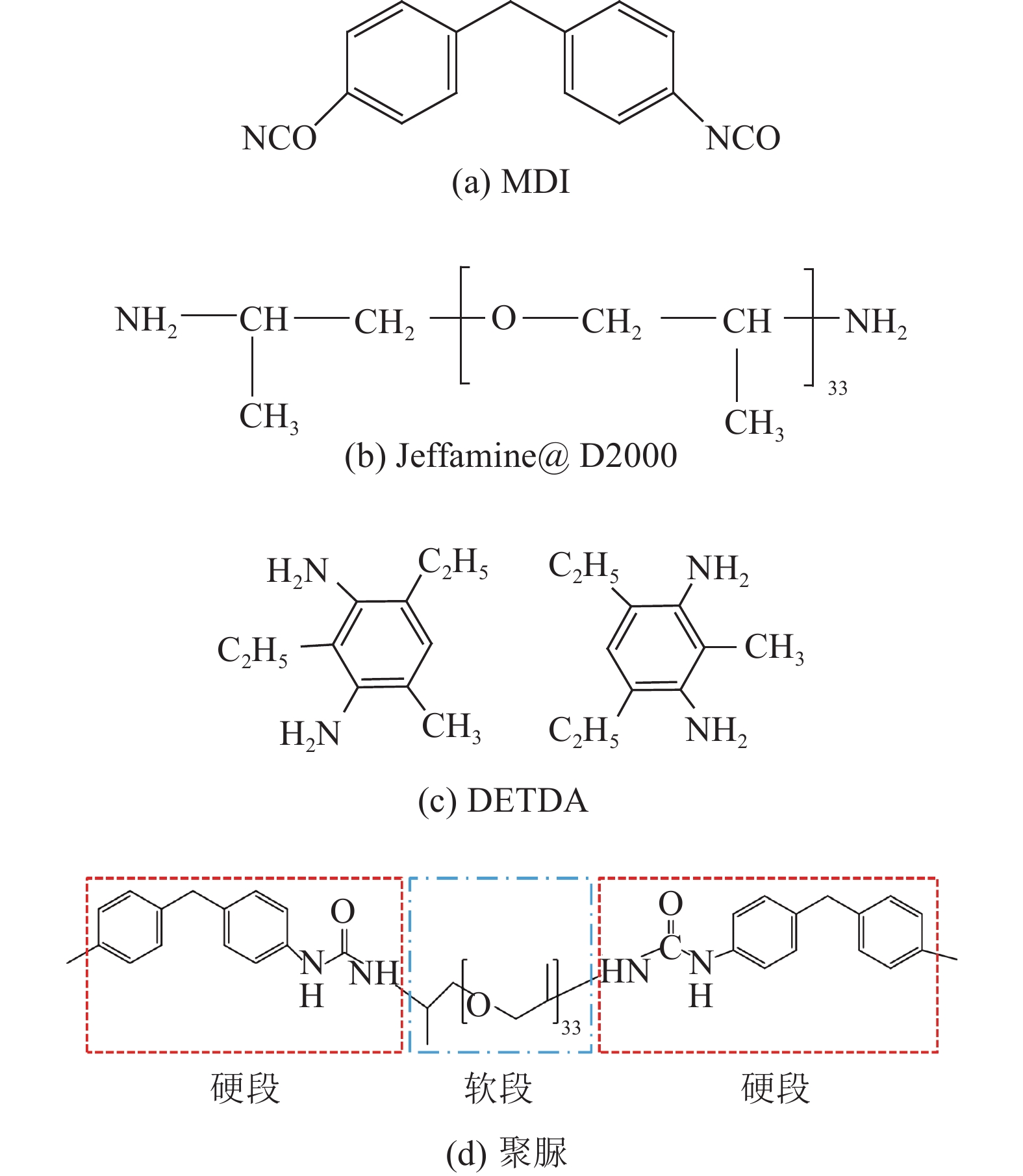

聚脲及其组分的分子结构如图1所示。聚脲是由A、B组分反应生成的聚脲弹性体。其中,A组分是由二苯甲烷−4,4′−二异氰酸酯(methylene diphenyl diisocyanate,MDI)合成的末端为异氰酸酯基的预聚物,B组分为含有Jeffamine@ D2000的端氨基聚醚和含有二乙基甲苯二胺(diethyl methyl benzene diamine,DETDA)的胺类扩链剂。

1.1.2 试样制备及力学性能

采用PHX−40聚脲喷涂设备、AP−2喷枪进行喷涂制备,A、B组分反应体积比为1∶1,预热设备使材料反应温度在65 ℃,喷涂压力控制在17.23 MPa。喷涂后试样放于实验室标准环境(温度(23±2) ℃,相对湿度(60±15)%)养护7 d,此时材料强度达到稳定状态。养护结束后,按照硫化橡胶和热塑性弹性体的标准实验方法,即ASTM D412标准[21],采用MZ−4000D1力学试验机、邵氏硬度计,对材料的基本性能进行表征,T26聚脲力学性能参数如表1所示。

表 1 T26聚脲力学性能参数Table 1 Mechanical property parameters of Qtech T26 polyurea邵氏硬

度/HD抗拉强

度/MPa断裂伸长

率/%撕裂强度/

(kN·m–1)弹性模

量/MPa46~49 22.6 ≥450 75.5 84.01 材料基本力学性能表明,T26聚脲在保持较高伸长率的同时,其抗拉强度也相对较高,在准静态下,材料表现为一种高弹高韧材料;撕裂强度表明,T26聚脲具有很好的抗应力集中性能,且喷涂形成的聚脲材料相对致密。从微观角度分析,T26聚脲是一种微相分离的嵌段共聚物,材料中硬段与软段交联紧密,且材料中硬段相较于软段含量少,从而保证材料在受到应力集中作用时不会由于局部缺陷而快速失效。

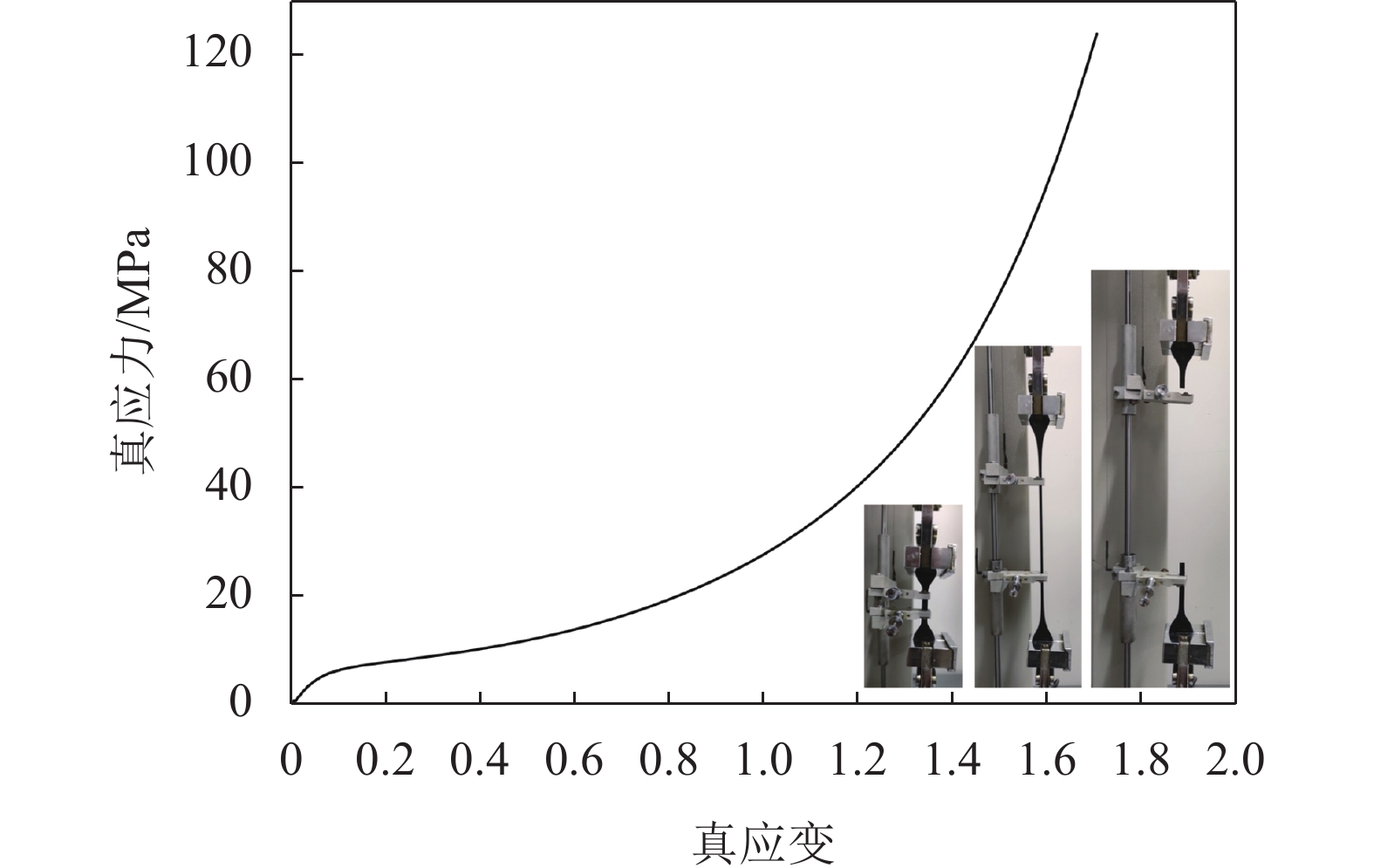

T26聚脲真应力真应变曲线如图2所示。图2中,3张照片从左到右依次反映了真应变为0.1、1.2~1.6、1.7的试样变形过程。由图2可知:T26聚脲的真应力真应变曲线与金属材料相似,但不同于金属材料,T26聚脲没有明显的屈服点,在弹性阶段结束后,平滑进入塑性阶段,但弹性阶段和塑性阶段的曲线变化明显;弹性阶段的曲线近似直线且弹性阶段的应变远小于塑性阶段,材料的主要变形为塑性阶段的大变形。值得注意的是,拉伸试样在被完全破坏后,试样断裂的瞬间,试样会迅速恢复部分形变,之后试样变形区域会逐渐向未变形状态恢复,但过程相对缓慢,这表明材料在发生变形后,材料仍具有一定的弹性,在受到破坏后,剩余的弹性可以使材料的变形逐渐减小。

1.2 基材与聚脲钢筋混凝土板试样制备

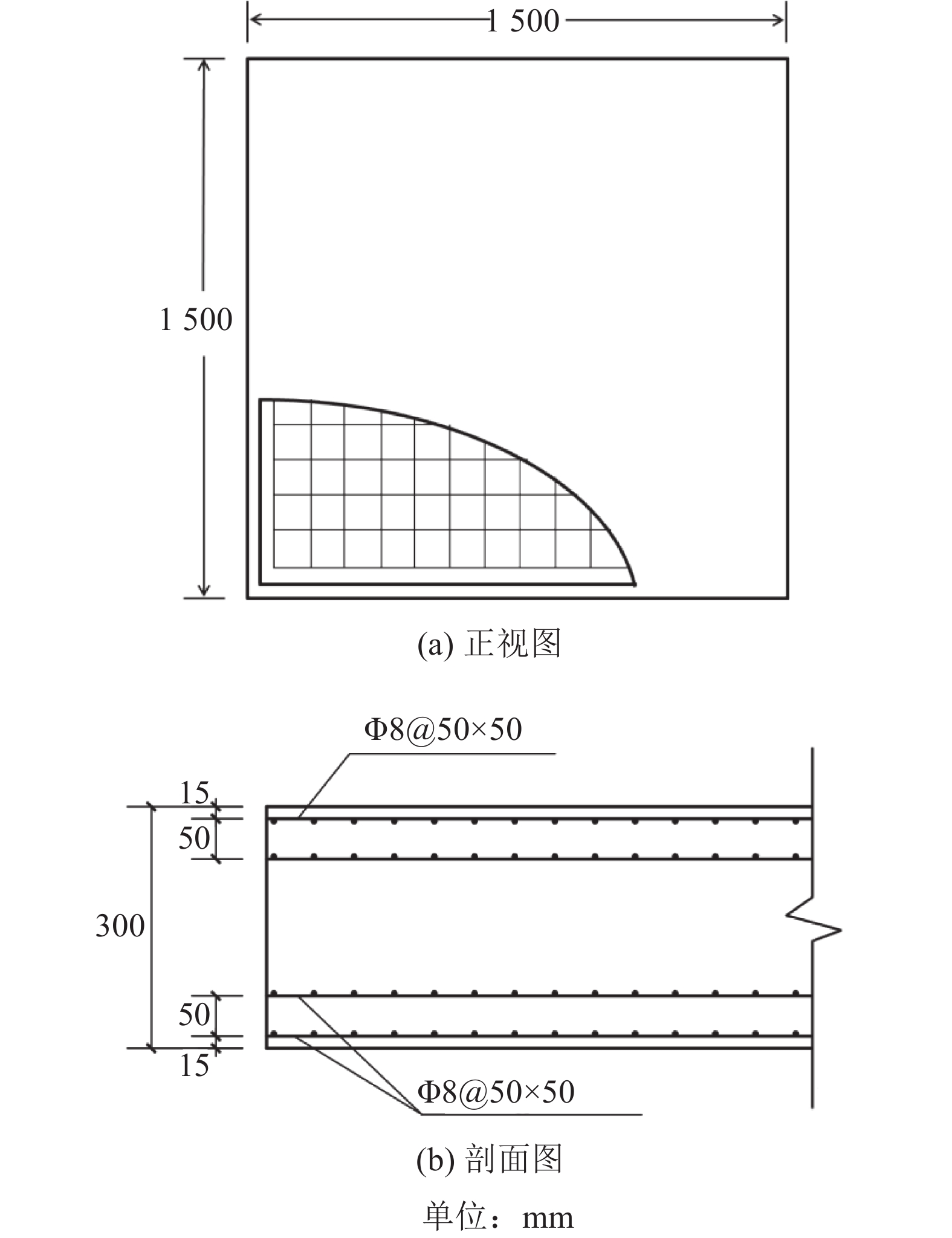

选取钢筋混凝土板为基材,尺寸规格为1500 mm×1500 mm×300 mm,钢筋混凝土板采用双层配筋,选用C40混凝土,混凝土板保护层厚度为15 mm,试样示意图如图3所示。

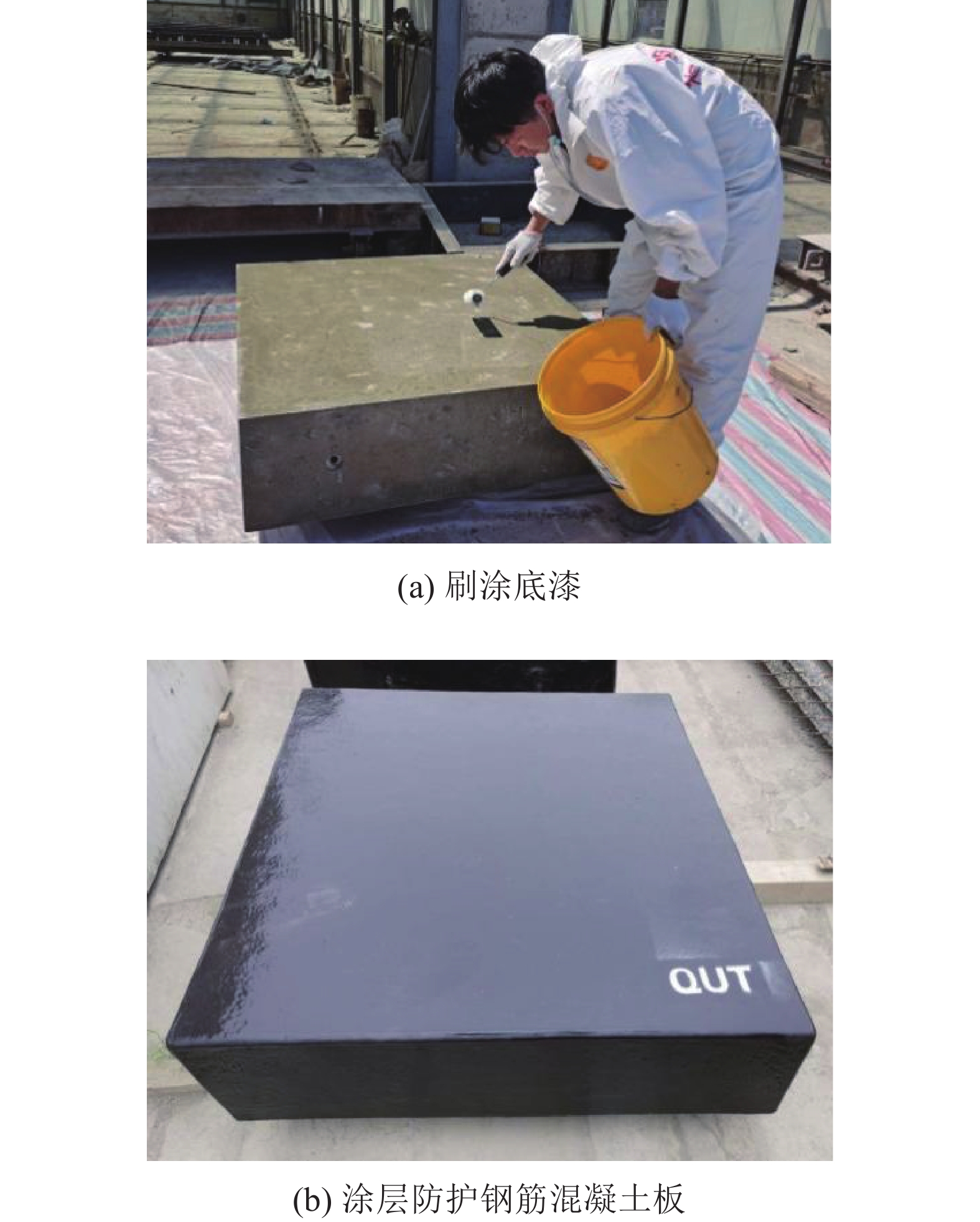

钢筋混凝土板在浇筑养护过程中会因振捣不均出现针眼和孔洞,针眼和孔洞会在喷涂聚脲涂层过程中产生气泡,破坏涂层整体性;混凝土边角在搬运过程中极易受应力集中作用,发生开裂等缺陷,严重影响聚脲涂层在混凝土表面附着力,降低材料的防护性能。因此,在试样喷涂前,需使用同等强度的水泥加入到底漆中,拌合均匀后,用以修补混凝土表面缺陷;修补完成后打磨试样表面,以清除表面附着砂浆,提高表面粗糙度,并使用气枪清除表面粉尘。

图4为聚脲防护钢筋混凝土板的制备过程。

清理修补完成后,在混凝土表面涂刷底漆(图4(a)),待底漆表干后即可喷涂。在钢筋混凝土板表面喷涂10 mm T26聚脲涂层,采用逐层喷涂的方式,喷涂完成后试样需养护7 d,T26聚脲防护试样如图4(b)所示。

2. 实验方法

2.1 动态热机械性能实验

T26聚脲的动态热机械性能分析(dynamic mechanical analysis,DMA)采用DMA−Q800动态机械分析仪,形变模式选用双悬臂弯曲模式,温度范围为–90~90 ℃,升温速率为3 ℃/min,实验选定频率为1、5、10、50和100 Hz。

2.2 爆炸试验

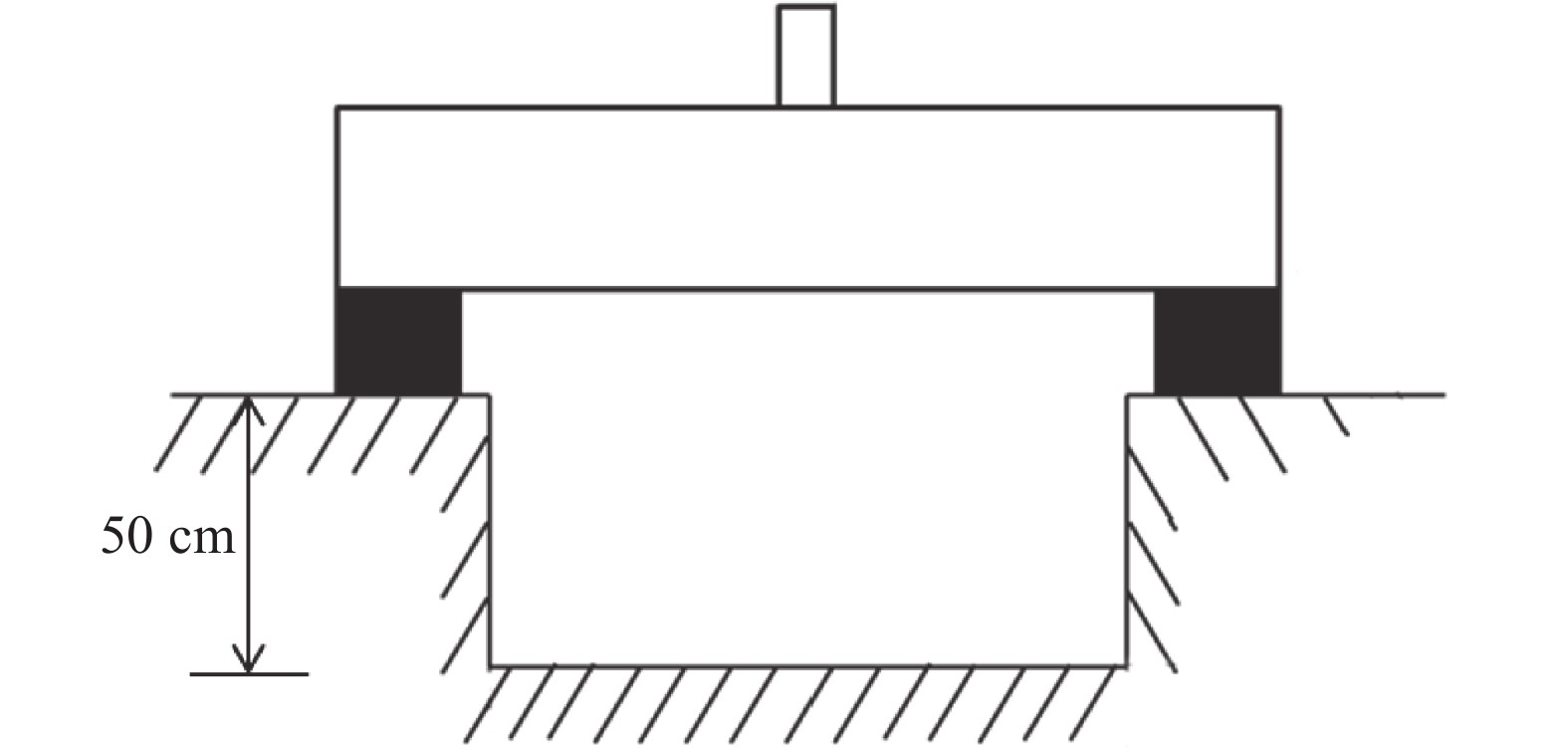

采用接触爆炸的方式对T26聚脲的抗爆性能进行验证,爆炸试验中TNT药量为10 kg,试样布置如图5所示。试样采用两端简直支撑的方式,下方预挖50 cm土坑以预留变形空间,炸药采用电雷管引爆,通过观察试样破坏情况来判断T26聚脲的抗爆防护性能。

2.3 扫描电子显微镜实验

采用扫描电子显微镜(scanning electron microscope,SEM)对试样进行断裂机制研究,实验采用JSM−500F扫描电子显微镜进行观察,对选取试样进行喷金处理,使用导电胶固定样品从而获得导电薄层。

3. 结果与讨论

3.1 动态热机械性能

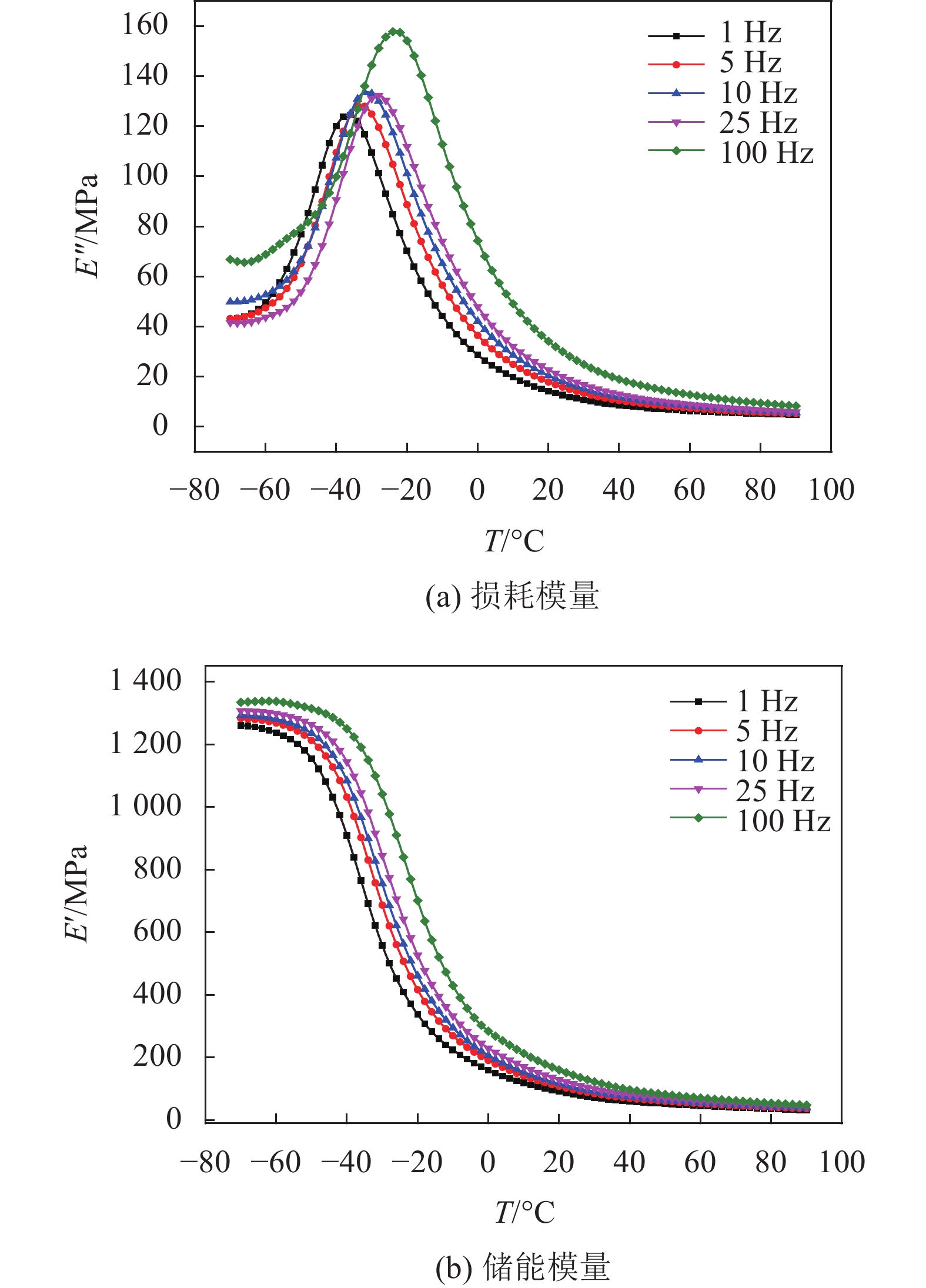

T26聚脲在1、5、10、50和100 Hz频率下的DMA曲线如图6所示,其中,图6(a)为损耗模量E"和温度T关系图,图6(b)为储能模量E' 和温度T关系图。

可将T26聚脲的E"和T、E'和T关系图分为3个区域,即玻璃态区域、玻璃化转变区域以及高弹态区域,各区域温度范围分别为–70~–40 ℃、–40~10 ℃和10~90 ℃。在–70~–40 ℃范围内,聚合物处于玻璃态,在频率一定时,E"随温度的升高而呈现快速增长趋势,E'随之缓慢降低,聚合物分子链处于冻结状态,随温度升高,软段的相对运动逐渐变大,分子链呈现一个“解冻”的趋势,从而使分子间相对滑移逐渐增大,E"逐渐升高。当聚合物进入玻璃化转变区(–40~10 ℃),E"达到一个峰值而后开始下降,此时E'下降速度加快,这是由聚合物中与软段相连的分子链的节段运动导致;由于T26聚脲中软段的相对分子质量大且含量较多,使得分子链长度增加、分子间作用力减小,从而提高了软段分子链的运动能力,因此T26聚脲的玻璃态转变区温度范围明显大于其他种类的聚合物。当材料进入高弹态区域(10~90 ℃),此时聚脲的E"和E'增长趋于平缓,达到一个相对稳定的状态。

E' –30 ℃和E' 70 ℃分别为温度30 ℃和70 ℃下的储能模量,E' –30 ℃/E' 70 ℃可用于表征聚合物温度敏感性及微相分离程度[22],聚合物在各实验频率下E' –30 ℃、E' 70 ℃及其比值如表2所示。

表 2 各实验频率不同温度下的储能模量Table 2 Storage modulus at different temperatures of each frequencyf/Hz E' –30 ℃/MPa E' 70 ℃/MPa E' –30 ℃∶E' 70 ℃ 1 573.61 40.19 14.27 5 704.24 46.16 15.26 10 772.81 49.10 15.74 25 863.05 53.32 16.19 100 1065.49 61.59 17.30 观察表2可以发现:T26聚脲的E' –30 ℃/E' 70 ℃较大,表明聚合物温度敏感性较高,软段含量相比于硬段较多,聚合物微相分离程度低;随着频率的增加,这一比值也逐渐增大,表明聚合物模量受频率影响明显;由TTS原理可知,聚合物的频率与温度存在函数关系,不同频率下E' –30 ℃/E' 70 ℃的变化表明聚合物受频率影响明显,在动态热机械性能方面印证了此前诸多研究人员发现的聚脲应变率敏感性[23-24]。

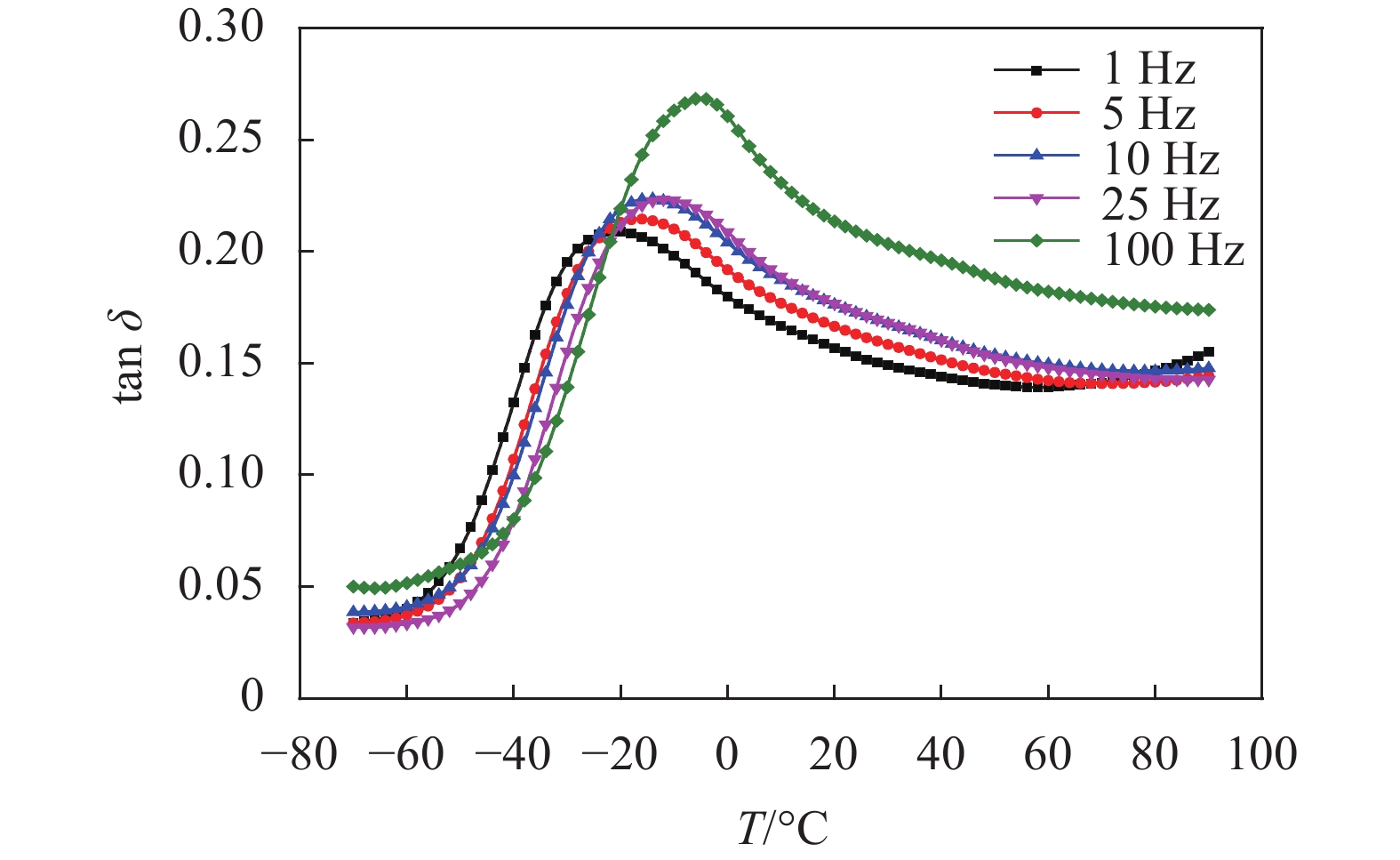

根据T26聚脲的E"和E'计算得到聚合物的损耗因子(tan δ)随温度(T)变化,如图7所示,随着T升高,tan δ先升高后降低然后趋近于平缓,其中,tanδ最大值称为阻尼峰值(tanδmax),其对应温度为聚合物的玻璃化转变温度(Tg)。聚合物各实验频率的tan δmax和Tg如表3所示,tan δmax随频率f 的增大而升高,Tg也随之升高,比较tan δmax和Tg可发现聚合物动态热机械性能受频率影响较大。

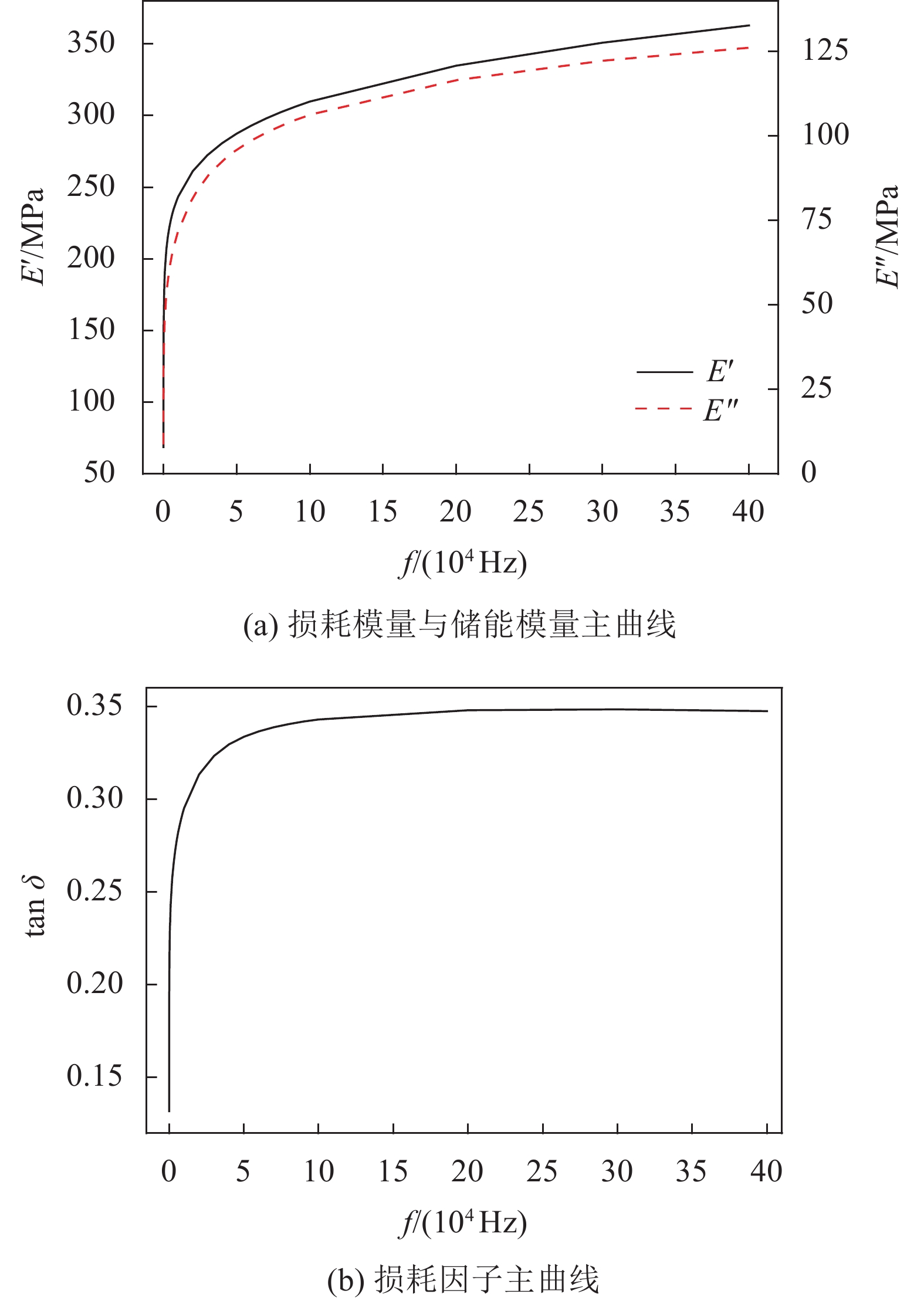

表 3 各频率阻尼峰值及玻璃化转变温度Table 3 Peak loss factor of each frequency and peak temperature参数 f=1 Hz f=5 Hz f=10 Hz f=25 Hz f=100 Hz tanδmax 0.2089 0.2145 0.2235 0.2233 0.2686 Tg/℃ –21.0 –16.0 –15.0 –11.5 –5.0 在爆炸条件下,压力时程曲线的作用时间在2~6 ms之间,对应频率为150~500 Hz[25],因此,对聚脲的热机械性能进行研究时,需要对高频段的损耗模量和储能模量进行拟合计算。通过WLF方程对T26聚脲各频率对应的E"、E'进行拟合计算,得到聚脲在20 ℃各频率的E"和E'主曲线(图8(a)),并计算聚合物各频率的tanδ主曲线(图8(b))。

观察图8中E"、E'和tanδ主曲线可以发现:随着频率的增大,T26聚脲的E"和E'先快速上升而后逐渐趋于稳定;在150~500 Hz时,聚合物E"和E'均处于上升阶段,聚合物tanδ在0.21~0.23之间,且随频率增加而增大,此时材料可以有效实现能量转化,充分发挥吸能性能。

当爆炸距离减小至接触爆炸时,荷载的作用频率(应变率)将远高于非接触爆炸,结构所受荷载作用频率也将提高,此时,对聚合物在更高频段的E"、E'和tanδ的主曲线进行分析。

对于E"和E',在高应变率荷载作用下,当温度保持不变,根据TTS原理,E'、E"都将显著提高,此时材料趋于玻璃态,材料内部软段和硬段之间由于相对位移而吸收的能量增多,可以将爆炸冲击产生的机械能高效地转变为涂层的内能予以消耗,从而达到吸能的效果,且由于高应变率荷载的作用,材料的模量也随之提高,力学强度也随之增强;从tanδ来看,当高应变率荷载作用时,tanδ曲线呈现出上升而后小幅度下降的趋势;在当外界荷载频率大于1000 Hz时,T26聚脲tanδ保持在0.24以上,并逐渐趋于平稳,T26聚脲的吸能效果进一步提升。但这一结论有一定的局限性,由于爆炸瞬间产生的高温会使得迎爆面中心区涂层迅速发生热分解,因此该结论无法适用于接触爆炸作用下的迎爆面防护涂层。

3.2 抗爆性能

采用质量为10 kg的TNT药柱进行接触爆炸试验,研究T26聚脲涂层钢筋混凝土板和无涂层防护钢筋混凝土板抗爆性能。爆炸后试样变形如图9所示,其中,图9(a)~(c)为无涂层防护试样,图9(d)~(f)为T26聚脲涂层防护试样。

分析无防护钢筋混凝土板爆炸试验变形情况,10 kg的TNT爆炸荷载对无防护钢筋混凝土板造成了贯穿式破坏,混凝土板几乎震塌。迎爆面形成一个直径约为73 cm的近圆的贯穿洞(图9(a)),两层钢筋全部断裂,以迎爆面贯穿洞为中心,产生放射形短裂缝;试样背爆面保护层混凝土脱落大半(图9(b)),产生大量破片,背爆面钢筋受冲击波作用发生大变形,钢筋部分断裂,背爆面混凝土产生大量放射形裂缝,并发展至混凝土板边界,最大裂缝宽度为9 mm;从试样简支支撑侧面观察,侧面中心区域产生由下而上的裂缝(图9(c)),最大裂缝贯穿整个钢筋混凝土板侧面;对于试样破坏中心处,贯穿洞及内部混凝土的砂浆和骨料基本脱离,钢筋与混凝土也发生完全脱离,钢筋混凝土板丧失承载能力。

进一步分析T26聚脲防护试样爆炸后情况(图9(d)~(f)),同等当量爆炸荷载作用下,防护试样并未发生贯穿式破坏,整体相对完整;爆炸使迎爆面防护涂层形成一个直径约为42 cm的近圆缺口,缺口处无涂层残留,同时在圆形周围产生3条由撕裂破坏产生的裂缝,裂缝及缺口处出现聚合物熔融现象;迎爆面圆形缺口处混凝土板出现爆炸坑,但并未贯穿试样(图9(d)),爆炸作用中心区域钢筋部分断裂;T26聚脲防护试样背爆面(图9(e))与无防护试样背爆面(图9(b))对比明显,背爆面涂层发生大变形,但涂层未发生宏观可见开裂,无破片飞出,试样背爆面破片率为零;从侧面(图9(f))可以看出,试样未出现较大弯曲变形,由于侧面受涂层包覆,无法观察到试样内部裂缝情况。

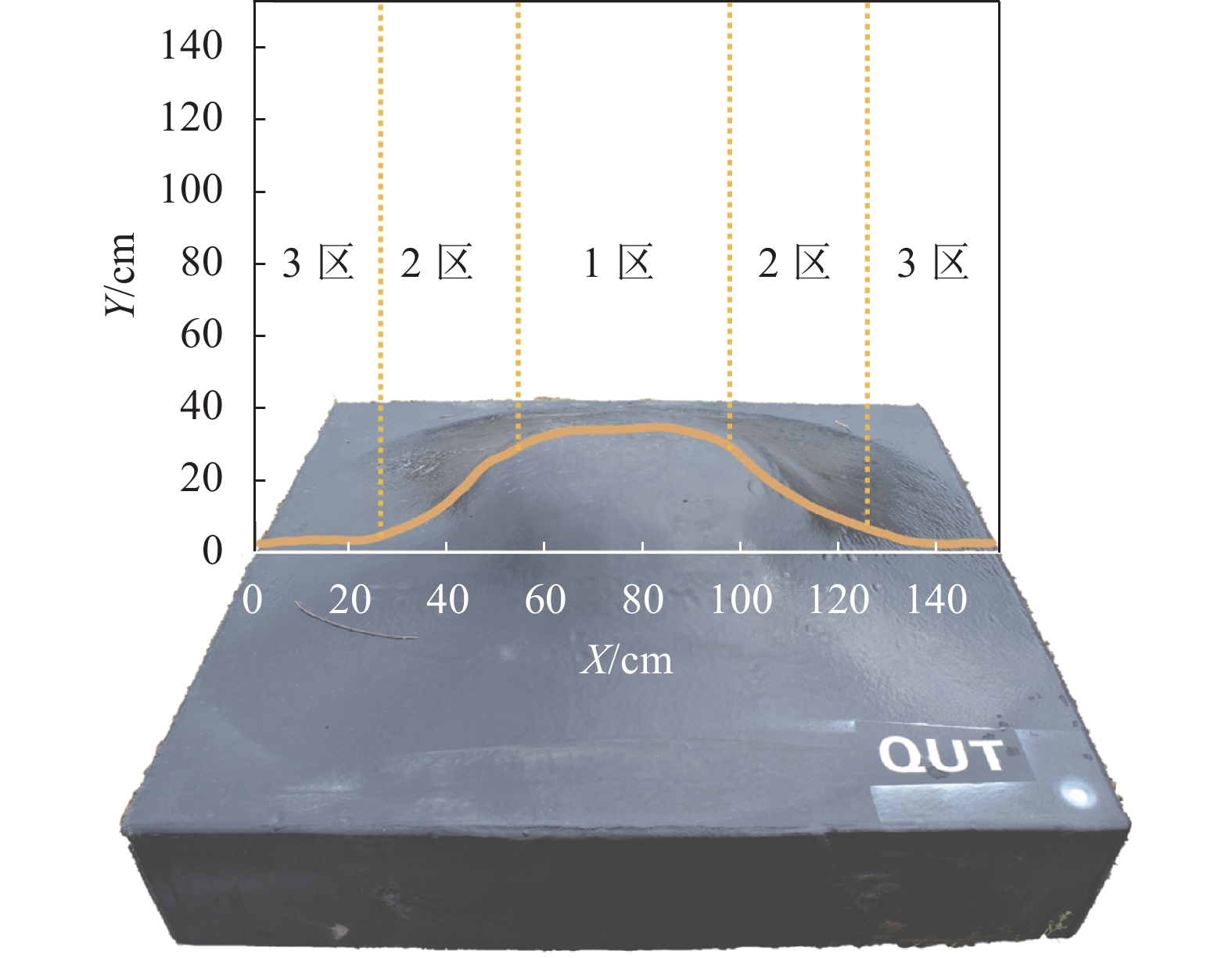

对防护试样背爆面变形逐点测量,得到试样背爆面的截面图如图10所示,并根据变形将背爆面分为1区、2区和3区。从图10可以发现,背爆面中心区是结构挠度最大区域,并以爆炸中心区域向两侧逐渐递减,涂层垂直于钢筋混凝土板方向最大变形为36 cm。

采用ImageJ软件对有无防护试样表面损伤区域进行计算,计算结果如表4所示。T26聚脲防护的钢筋混凝土板的损伤面积大幅度下降,迎爆面损伤减少62%;T26聚脲防护试样的迎爆面爆炸中心区域产生的混凝土破片被涂层阻隔在内部,迎爆面破片减小;无防护试样背爆面由于爆炸荷载以及爆炸引起的压缩应力波在背爆面发生反射的共同作用,背爆面损伤面积相较于迎爆面增加141.85%;T26聚脲防护试样由于涂层包覆,无法精准计算背爆面损伤面积。背爆面由于涂层的完整包覆,无任何破片飞出,破片伤害大幅度下降。

表 4 有无防护试样损伤面积Table 4 Damage area of coated and uncoated specimen试样类别 迎爆面 背爆面 损伤面积/m2 比例/% 损伤面积/m2 比例/% 无防护试样 0.4354 19.35 1.0530 46.80 防护试样 0.1661 7.38 — — 撕开迎爆面防护涂层后,可以观察到防护涂层与混凝土黏结界面(图11),防护涂层和混凝土界面黏附着混凝土表面砂浆及细骨料;对于背爆面,通过敲击凸起涂层,可发现试样变形顶端仍附着混凝土,T26聚脲与混凝土未脱离。这一现象表明,T26聚脲与混凝土界面之间在表面处理之后附着力较好,尽管经历了爆炸产生的拉伸波的破坏,涂层与混凝土间仍有良好的附着性。

在接触爆炸作用下,爆炸产生的冲击波和高温会直接作用在迎爆面涂层表面,此时涂层表面受高温作用已呈现熔融状态,在这一状态下,表面涂层完全丧失力学性能,下部涂层的力学强度下降;核心区域表面涂层破坏后,未受到高温作用的涂层继续对混凝土进行防护,此时,受高温和冲击作用耦合破坏,聚脲将通过小幅度的变形吸收外界能量。当冲击波即将与混凝土层接触时,冲击波表现为两种模式:一是,通过混凝土向下传递,引发混凝土反射卸载,使下层混凝土发生崩塌,表现为砂浆和骨料的分离、混凝土层裂以及爆炸中心区和边缘的冲切破坏。二是,在聚脲和混凝土之间作用,对于迎爆面,冲击波使迎爆面涂层与混凝土分离,并使涂层沿破坏缺陷处发生撕裂破坏;当冲击波达到背爆面时,由于聚脲的波阻抗小于混凝土,在混凝土和涂层之间产生一个拉伸波,当拉伸波大于附着力时,涂层将完全脱离混凝土表面,而T26聚脲与混凝土之间并未脱离,满足了防护要求。

从能量吸收的角度来讲,当爆炸荷载作用在防护试样时,试样发生弯曲破坏,且背爆面发生变形较大的弯曲与拉伸破坏,防护涂层弯曲的本质是防护涂层的弯曲变形与拉伸变形。由于T26聚脲在高应变率荷载作用时具有较高的损耗模量和损耗因子,在拉伸和弯曲过程中,分子间产生相对位移,硬段与软段摩擦吸能,在这一过程中迅速将外界的机械能转化为内能。从变形来讲,T26聚脲具有较高的弹性模量和断裂伸长率,且受聚合物应变率敏感性的影响,弹性模量将进一步提高,防护涂层在发生大变形的同时,利用自身弹性抑制爆炸荷载引发的变形,从而减小变形量,由于T26聚脲的撕裂强度和断裂伸长率较高,在这一过程中,避免了由于应力集中和局部缺陷导致的撕裂破坏,且能有效地将爆炸产生的破片全部约束在涂层内部,从而实现零破片的防护目标。

3.3 微观断裂机制

为了探究T26聚脲的断裂机制,分别对爆炸后试样迎爆面、背爆面表面涂层取样,其中,迎爆面涂层选取迎爆面破坏断面、爆炸中心区域和边缘区域进行取样,背爆面根据试样截面图(图10)分区域取样,迎爆面和背爆面的T26聚脲涂层典型损伤微观形貌分别如图12和13所示。

图12(a)为涂层断面微观形貌,12(b)、(c)为爆炸核心区涂层表面微观形貌;12(d)、(e)为爆炸边缘区域涂层表面微观形貌。由图12可知,对于迎爆面防护涂层,涂层断面处(图12(a))平面区域光泽度较差且边界无光泽,整个断口处附着大量的近似球形的颗粒,在第3.2节抗爆性能分析中提到,接触爆炸会使迎爆面涂层受到高温与冲击荷载的耦合作用,断面形貌是耦合作用在微观的直接表现。由于断面边缘的涂层较薄,冲击荷载产生的破坏断面很容易受高温熔融,从而失去明显棱角并附着少量熔融颗粒。从微观断面还可发现,喷涂工艺在涂层中产生了一定量的气泡,气泡直径在20~40 μm之间(图12(a)),减少气泡是下一阶段T26聚脲涂层研究的方向之一。

迎爆面核心区涂层在宏观上存在明显的颗粒附着,且颗粒存在着方向性,将核心区放大后(图12(b)、(c))可以发现,这些附着颗粒的微观表现为絮状熔融物,部分区域有拉丝现象,这一现象是由于熔融产物被高速移动产生的,值得注意的是,在核心区域并未发现T26聚脲涂层出现裂缝,表明在迎爆面的破坏以压缩和剪切破坏为主。由图12(e)可见,迎爆面边缘的微观形貌相较于核心区对比十分明显,边缘区域的微观形貌平整也无裂痕产生,表面存在一定量的附着物,附着颗粒较大,这些是由大尺寸热熔物附着形成,并形成完整粗糙区域。

图13(a)为1区表面微观形貌,13(b)为1区裂缝局部放大,13(c)、(d)为2区表面微观形貌,13(e)为3区表面微观形貌。由图13可知:背爆面涂层由于未受到高温作用,其微观形貌与迎爆面完全不同,从整体来看,背爆面涂层表面光滑平整,没有任何絮状产物,且表面破坏形貌不明显。从局部来看,背爆面1区(图13(a))作为纵向位移最大区域,这一区域应存在大量微裂缝,但是微观形貌结果与变形预测完全相反,背爆面1区的涂层完整,只存在极少的微裂缝,其中,主裂缝长度为92 μm,裂缝最大宽度为4 μm,裂缝深度为2~3 μm。将该裂缝放大观察(图13(c)),裂缝右端有3处扩展裂缝,且从形貌分析,这个裂缝为明显的脆性破坏裂缝,裂缝边缘破坏明显,扩展裂缝深度在1~2 μm,这一现象表明,当爆炸荷载作用到背爆面时,其作用频率仍保持较高状态,使材料发生脆性破坏。背爆面2区(图13(c)、(d))为背爆面图层的裂缝密集区,这一区域存在大量裂缝,且裂缝互相平行,只有极少数裂缝由于本身缺陷会出现相交现象,而在缺陷区域,裂缝多会沿缺陷区域放射性发展;不同于1区裂缝,2区裂缝细小而密集,以裂缝组的形式存在,涂层变形以垂直于裂缝方向的单轴拉伸变形为主,变形均匀,且2区中未出现脆性裂缝,表明荷载作用频率相对较低。3区的表面微观形貌最为平滑(图13(e)),且未见裂缝和变形。

以上试验表明:T26聚脲在接触爆炸下的断裂机制主要分为4部分,即高温力学性能失效机制、高温与冲击荷载耦合断裂机制、高速荷载脆性断裂机制和拉伸断裂机制。对于迎爆面涂层,高温力学性能失效机制是目前聚合物防护材料受接触爆炸作用共同的缺陷,爆炸产生的瞬间高温将使表面涂层发生热分解并部分进入熔融状态,防护涂层完全丧失力学性能;高温与冲击荷载耦合断裂机制是对迎爆面涂层破坏最严重的机制,通过爆炸荷载的直接作用以及迎爆面涂层和混凝土之间的拉伸波撕裂防护涂层,严重影响了迎爆面涂层的吸能效率。对于背爆面涂层,其主要破坏机制是聚脲的拉伸断裂,且并非均匀的拉伸变形,背爆面涂层最大变形区域为纵向变形区域外侧的圆环区,这部分区域主要以拉伸破坏为主,这一现象表明外侧圆环区是涂层最大的吸能区域,通过拉伸和弯曲变形吸收了大量的能量。背爆面产生这一现象的原因有两方面:一方面,爆炸中心区边界与周围混凝土发生脆性破坏,涂层防护内部混凝土受爆炸冲击作用发生爆炸冲切,冲切产生的裂缝处防护涂层发生拉伸变形,从而产生环形区域的平行裂纹;另一方面,结构中心区域受冲击荷载作用,在发生爆炸冲击时,中心区域涂层所受变形应变率最高,背爆面涂层在其缺陷位置产生脆性微裂缝,或者称之为高频荷载下的银纹现象。

4. 结 论

1)根据时温等效原理,T26聚脲在高应变率荷载作用下等效于低温状态,储能模量和损耗模量都处于上升阶段,可以高效地将外界的机械能转变为内能消耗。不同频率下材料的E' –30 ℃/E' 70 ℃变化表明T26聚脲受频率影响明显,在热机械性能方面印证了聚脲的应变率敏感性。基于拟合主曲线,当外界荷载频率在150~500 Hz时, T26聚脲的损耗因子在0.21~0.23之间,且随频率增加而增大;当外界荷载频率大于1000 Hz时,T26聚脲的损耗因子高于0.24,具有很好的吸能性能。

2)质量为10 kg 的TNT接触爆炸试验结果表明,喷涂10 mm T26聚脲涂层的钢筋混凝土板可以承受10 kg TNT接触爆炸破坏,相较于无防护钢筋混凝土板,涂层防护试样迎爆面损伤面积减小62%,背爆面无任何破片产生,且迎爆面、背爆面涂层均未出现脱离现象,T26聚脲对实际工程中结构爆炸防护,具有极高的应用价值。

3)通过微观断裂机制研究,防护涂层在接触爆炸下断裂机制分为高温力学性能失效机制、高温与冲击荷载耦合断裂机制、高速荷载脆性断裂机制和拉伸断裂机制,T26聚脲在高速荷载脆性断裂机制和拉伸断裂机制中性能优异,对高应变率荷载有很好的防护性能。

4)在爆炸荷载作用下,T26聚脲在背爆面的变形表现为纵向变形区域外侧圆环区的拉伸变形和背爆面中心区域的脆性破坏,且变形以圆环区涂层的拉伸破坏为主。背爆面中心区域变形较小,在爆炸荷载作用过程中承受高应变率荷载,出现少量脆性微裂纹,即高频荷载下的银纹现象。

-

表 1 T26聚脲力学性能参数

Table 1 Mechanical property parameters of Qtech T26 polyurea

邵氏硬

度/HD抗拉强

度/MPa断裂伸长

率/%撕裂强度/

(kN·m–1)弹性模

量/MPa46~49 22.6 ≥450 75.5 84.01 表 2 各实验频率不同温度下的储能模量

Table 2 Storage modulus at different temperatures of each frequency

f/Hz E' –30 ℃/MPa E' 70 ℃/MPa E' –30 ℃∶E' 70 ℃ 1 573.61 40.19 14.27 5 704.24 46.16 15.26 10 772.81 49.10 15.74 25 863.05 53.32 16.19 100 1065.49 61.59 17.30 表 3 各频率阻尼峰值及玻璃化转变温度

Table 3 Peak loss factor of each frequency and peak temperature

参数 f=1 Hz f=5 Hz f=10 Hz f=25 Hz f=100 Hz tanδmax 0.2089 0.2145 0.2235 0.2233 0.2686 Tg/℃ –21.0 –16.0 –15.0 –11.5 –5.0 表 4 有无防护试样损伤面积

Table 4 Damage area of coated and uncoated specimen

试样类别 迎爆面 背爆面 损伤面积/m2 比例/% 损伤面积/m2 比例/% 无防护试样 0.4354 19.35 1.0530 46.80 防护试样 0.1661 7.38 — — -

[1] 黄微波,宋奕龙,马明亮,等.喷涂聚脲弹性体抗爆抗冲击性能研究进展[J].工程塑料应用,2019,47(1):148–153. doi: 10.3969/j.issn.1001-3539.2019.01.026 Huang Weibo,Song Yilong,Ma Mingliang,et al.Research progress on blast mitigation and shock resistance performance of spray polyurea elastomer[J].Engineering Plastics Application,2019,47(1):148–153 doi: 10.3969/j.issn.1001-3539.2019.01.026 [2] 黄微波.喷涂聚脲弹性体技术[M].北京:化学工业出版社,2005. [3] 梁龙强,黄微波,武迪,等.聚氨酯–橡胶复合阻尼材料减振优化设计[J].工程科学与技术,2020,52(1):184–190. doi: 10.15961/j.jsuese.201900318 Liang Longqiang,Huang Weibo,Wu Di,et al.Optimization design for vibration reduction of polyurethane–rubber composite damping material[J].Advanced Engineering Sciences,2020,52(1):184–190 doi: 10.15961/j.jsuese.201900318 [4] Davidson J S,Fisher J W,Hammons M I,et al.Failure mechanisms of polymer-reinforced concrete masonry walls subjected to blast[J].Journal of Structural Engineering,2005,131(8):1194–1205. doi: 10.1061/(asce)0733-9445(2005)131:8(1194 [5] Davidson J S,Porter J R,Dinan R J,et al.Explosive testing of polymer retrofit masonry walls[J].Journal of Performance of Constructed Facilities,2004,18(2):100–106. doi: 10.1061/(asce)0887-3828(2004)18:2(100 [6] Mott P H,Giller C B,Fragiadakis D,et al.Deformation of polyurea:Where does the energy go?[J].Polymer,2016,105:227–233. doi: 10.1016/j.polymer.2016.10.029 [7] Shahi V,Alizadeh V,Amirkhizi A V.Thermo-mechanical characterization of polyurea variants[J].Mechanics of Time-Dependent Materials,2021,25(3):447–471. doi: 10.1007/s11043-020-09454-0 [8] Fallon C,McShane G J.Impact mitigating capabilities of a spray-on elastomer coating applied to concrete[J].International Journal of Impact Engineering,2019,128:72–85. doi: 10.1016/j.ijimpeng.2019.02.003 [9] Sonoda Y,Tamai H,Ifuku T,et al.Reinforcing effect of polyurea resin coating on RC members subject to low-speed and medium-speed impact[J].Advances in Structural Engineering,2022,25(7):1609–1621. doi: 10.1177/13694332221088945 [10] Song J H,Lee E T,Eun H C.A study on the improvement of structural performance by glass fiber-reinforced polyurea (GFRPU) reinforcement[J].Advances in Civil Engineering,2019,2019(3):2818219. doi: 10.1155/2019/2818219 [11] 孙鹏飞,黄舰,吕平,等.聚脲涂覆建筑结构抗爆性能研究进展[J].材料导报,2020,34(增刊2):1623–1630. Sun Pengfei,Huang Jian,Lyu Ping,et al.Research progress of explosion resistance of polyurea coated building structure[J].Materials Reports,2020,34(Supp2):1623–1630 [12] Cui Jian,Shi Yanchao,Zhang Xihong,et al.Experimental study on the tension and puncture behavior of spray polyurea at high strain rates[J].Polymer Testing,2021,93:106863. doi: 10.1016/j.polymertesting.2020.106863 [13] Sun Yuchen,Wu Y C M,Veysset D,et al.Molecular dependencies of dynamic stiffening and strengthening through high strain rate microparticle impact of polyurethane and polyurea elastomers[J].Applied Physics Letters,2019,115(9):093701. doi: 10.1063/1.5111964 [14] 李鹏,吕平,黄微波,等.聚脲涂层对储油罐耐冲击性影响的研究[J].涂料工业,2021,51(1):78–83. doi: 10.12020/j.issn.0253-4312.2021.1.78 Li Peng,Lu Ping,Huang Weibo,et al.Effect of polyurea coatings on impact resistance of oil storage tanks[J].Paint & Coatings Industry,2021,51(1):78–83 doi: 10.12020/j.issn.0253-4312.2021.1.78 [15] 宋彬,黄正祥,翟文,等.聚脲弹性体夹芯防爆罐抗爆性能研究[J].振动与冲击,2016,35(7):138–144. doi: 10.13465/j.cnki.jvs.2016.07.021 Song Bin,Huang Zhengxiang,Zhai Wen,et al.Anti-detonation properties of explosion-proof pots made of sandwich structures with polyurea elastomer[J].Journal of Vibration and Shock,2016,35(7):138–144 doi: 10.13465/j.cnki.jvs.2016.07.021 [16] 张鹏,王志军,赵鹏铎,等.聚脲弹性体涂覆结构抗侵性能与层间作用机制研究[J].北京理工大学学报,2019,39(4):337–342. doi: 10.15918/j.tbit1001-0645.2019.04.002 Zhang Peng,Wang Zhijun,Zhao Pengduo,et al.Penetration resistance and layers mutual effect of polyurea coated structures[J].Transactions of Beijing Institute of Technology,2019,39(4):337–342 doi: 10.15918/j.tbit1001-0645.2019.04.002 [17] Wang Junguo,Ren Huiqi,Wu Xiangyun,et al.Blast response of polymer-retrofitted masonry unit walls[J].Composites Part B (Engineering),2017,128:174–181. doi: 10.1016/j.compositesb.2016.02.044 [18] 王军国.喷涂聚脲加固粘土砖砌体抗动载性能试验研究及数值分析[D].合肥:中国科学技术大学,2017. Wang Junguo.Experimental and numerical investigation of clay brick masonry walls strengthened with spary polyurea elastomer under blast loads[D].Hefei:University of Science and Technology of China,2017. [19] 赵启明,石少卿,李季,等.聚脲钢板复合层加固钢筋混凝土板抗爆性能研究[J].兵器装备工程学报,2020,41(8):214–221. doi: 10.11809/bqzbgcxb2020.08.040 Zhao Qiming,Shi Shaoqing,Li Ji,et al.Study on anti-blast performance of RC slabs reinforced with PU-steel plate composite layer[J].Journal of Ordnance Equipment Engineering,2020,41(8):214–221 doi: 10.11809/bqzbgcxb2020.08.040 [20] Lyu Ping,Fang Zhiqiang,Wang Xu,et al.Explosion test and numerical simulation of coated reinforced concrete slab based on BLAST mitigation polyurea coating performance[J].Materials,2022,15(7):2607. doi: 10.3390/ma15072607 [21] ASTM International.Standard Test Methods for Vulcanized Rubber and Thermoplastic Elastomers—Tension:ASTM D412—2015a[S].West Conshohocken:ASTM. 2015. [22] 吕平.海洋混凝土防护用新型聚天冬氨酸酯聚脲涂层的研究[D].青岛:中国海洋大学,2007. Lyu Ping.Studies on the novel polyaspartic ester based polyurea coatings for marine concrete protection[D].Qingdao:Ocean University of China,2007. [23] Qiao Jing,Wu Gaohui.Rate-dependent tensile behavior of polyurea at low strain rates[J].International Journal of Polymer Analysis and Characterization,2011,16(5):290–297. doi: 10.1080/1023666X.2011.587944 [24] Miao Yinggang,Zhang Hengning,He He,et al.Mechanical behaviors and equivalent configuration of a polyurea under wide strain rate range[J].Composite Structures,2019,222:110923. doi: 10.1016/j.compstruct.2019.110923 [25] Iqbal N,Tripathi M,Parthasarathy S,et al.Tuning the properties of segmented polyurea by regulating soft-segment length[J].Journal of Applied Polymer Science,2018,135(21):46284. doi: 10.1002/app.46284

下载:

下载: